Ra-Do-Raceway.de – Bahnbaubericht

Mit diesem Baubericht möchte ich meine Erfahrungen und Tipps zum Bau einer Holzrennbahn kundtun und denjenigen etwas die Angst nehmen, die ein solches Projekt selbst angehen möchten. Mit Hilfe von weiteren Informationen aus dem Internet und diesem Artikel sollte es kein Problem sein, eine Holzbahn selbst zu bauen und sich damit vom Plastik zu verabschieden. Zunächst aber ein Inhaltsverzeichnis:

- Holzbahn – was ist das? Wieso weshalb, warum? Vor und Nachteile einer Rennbahnanlage aus Holz

- Räumliche, handwerkliche Voraussetzungen, Werkzeug und Planung

- Wie fange ich an

- Die Wahl der Leiterbahn und des Bahnmaterials

- Die Unterkonstruktion

- Los geht’s – das Fräsen

- Der Brückenbau und das Aufständern der Streckenabschnitte

- Das Spachteln und Schleifen

- Die Beschichtung – Grundierung und Farbe

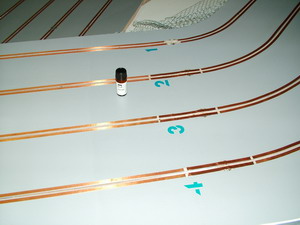

- Das Anbringen der Leiterbahnen

- Umbau auf Litze

- Die Verkabelung und die Elektronik

- Umbau eines TFT-Displays zum Touch-Screen

- Verkabelung und Montage der Bahnbeleuchtung mittels Peitschenlampen

- Leitplanken

- Der Landschaftsbau

- Die Detailarbeit

- Anhang und Danksagungen

Anmerkung: Alle Bilder können durch Anklicken in einem neuen Fenster vergrößert werden!

Holzbahn – was ist das?

Wieso weshalb, warum?

Vor und Nachteile einer Rennbahnanlage aus Holz

Unter einer Holzbahn versteht man eine Rennbahn, auf der man Slotcars (im Volksmund auch Carrera-Autos genannt) mit Hilfe eines Handreglers fahren lassen kann. Im Prinzip also erstmal nichts anderes, als die weithin bekannte Carrera-Bahn.

Nun, wieso also, sich die Arbeit machen und eine Bahn selber bauen, wenn es doch etwas Vergleichbares zu kaufen gibt? Die Frage ist schnell beantwortet: Zum Einen ist es die technische Herausforderung und zum Anderen ist die technische und optische Qualität nicht mit einer Plastikbahn zu vergleichen.

Vorteile einer Holzbahn:

- Holzbahnen haben i. d. R. eine sehr ebene Fahrbahnoberfläche, damit haben Slotcars eine bessere Straßenlage

- Durch ein Individuelles Layout sind realistischere Streckenverläufe möglich, man brauch sich nicht an vorgegebene Kurvenradien zu halten. Engstellen, Boxengassen oder auch Rally-Abschnitte mit unterschiedlichen Fahrbahnverhältnissen sind möglich.

- Die Stromversorgung bei langen Streckenlayouts ist durch den Einsatz von speziellen Leiterbahnen konstanter, da es keine Übergangswiderstände mehr gibt, wie das bei Plastiksteckschienen der Fall ist.

- Eine Holzbahn ist bei halbwegs sorgfältiger Fertigung optisch schöner, als eine Plastikbahn aus der Kiste. Das steigert den Fahrspass enorm.

Die Nachteile sind schnell aufgeführt.

- Die Bahn lässt sich nicht, oder nur mit erheblichen Einschränkungen auf/abbauen, daher sind sie nicht als temporäre Anlagen geeignet.

- Erhöhter Platzbedarf, weil man bei diesem Aufwand breitere Spurabstände wählt oder wählen sollte

Natürlich gibt es auch in diesem Hobbysegment Firmen, die fertige Holzbahnen verkaufen oder nach Vorgabe fräsen. Besonders hervorzuhebn ist die Firma www.slotfire.de Dieser Hersteller liefert modulare Segmente, die man sich je nach den räumlichen Möglichkeiten zusammenstellen kann. Auch lässt sich diese Bahn dann auch wieder zerlegen. Leider ist dabei natürlich kein detailierter Landschaftsbau möglich. Der Hersteller bietet sehr pfiffige Lösungen und ist auch in Sachen Innovation führend, was computergesteuertes Rennbahnmanagement anbelangt. Neueste Entwicklungen sind ein automatisches Bussystem zur Steuerung der Slotcars beim Überholvorgang.

Ein weiterer Hersteller von Holzbahnen ist die Firma Nebendahl. Unter www.slotsports.de gibt es weitere Informationen zu möglichen Bahnsystemen. Dieser Hersteller bietet unterschiedliche Segmente, wie Kurven und Geraden an, die auch modular zusammengesteckt werden können.

Des Weiteren stellt der ideelle Wert einer selbstgebauten Bahn einen höheren Stellenwert dar, als eine fertig gekaufte Holzbahn, darüber muss man wohl genauso wenig diskutieren, wie über die finanzielle Ersparnis beim Selbstbau einer solchen Anlage.

Letztendlich möchte ich hier aber keinen Kaufberater vorgeben, sondern diejenigen Menschen mit Informationen füttern, die sich bereits Gedanken zum Selbstbau einer Holzbahn gemacht haben oder sich nur über die Fertigungsweise informieren möchten.

Räumliche, handwerkliche Voraussetzungen, Werkzeug und Planung

Je nach Ort und Größe empfehle ich einen Raum, der mindestens 15m² Fläche bietet. Unsere Bahn benötigt bei einer Bahnlänge von 26 Metern und einem Spurabstand von 12cm (wird noch erklärt) einen Raum vom 28m².

Das ist allerdings stark abhängig von der Streckenführung und dem gewählten Maßstab.

Die handwerklichen Voraussetzungen zum Bau einer Holzbahn würde ich mal mit „mittelmäßig“ benoten. Ich selber habe zwar einen handwerklichen Beruf erlernt, jedoch liegt meine Praxis gut und gerne fast 20 Jahre zurück – man sollte schon wissen, was eine Oberfräse ist und wie der Schrauber funktioniert. Auch ist gute räumliche Vorstellungskraft hilfreich beim Planen der Anlage.

Nachfolgend benötigte Werkzeuge:

- Oberfräse (aus dem Baumarkt reicht völlig, gerne auch besser)

- Bohrmaschine/Schrauber

- Richtscheit und Wasserwaage (zum Anlegen der Fräse und zum Zirkeln)

- Zirkelwerkzeug, Minen und Bleistifte

- Staubsauger

- Mundschutz

- Zollstock und Bandmaß

- Ein Sortiment Sägen (Stichsäge, Kreissäge, Fuchsschwanz)

- Optional: Lamellofräse

Bei der Oberfräse habe ich mir eine billige Maschine aus dem Baumarkt geholt, diese hat die Arbeiten mühelos überstanden. Natürlich funktionieren auch bessere Fabrikate. Wer einen befreundeten Schreiner hat oder einen Baumarkt mit Leihmaschinen in seiner Umgebung hat, wird sich eine Oberfräse aber auch leihen können, da dieses Gerät im Handwerkskeller eher selten gebraucht wird.

Bohrmaschine und Schrauber sind ja jedem bekannt, wer hier Fragen bezüglich der Handhabung hat, sollte sich vielleicht den Bau einer solchen Anlage noch mal überlegen. 😉

Das Richtscheit und die Wasserwaage habe ich genutzt, um die Slots zu Fräsen. Bei langen Geraden bietet sich ein Langes Richtscheit an, um nichteine Verlängerung anlegen zu müssen. Dieses führt schnell zu Fehlfräsungen und zu Versätzen in den Geraden.

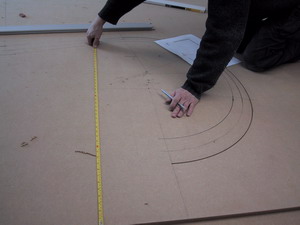

Das Richtscheit ist außerdem hervorragend geeignet zum anzirkeln der Kurven. Hierzu müssen allerdings Löcher in das Aluprofil gebohrt werden.

Im Baumarkt findet man in der Abteilung „Messen“ ein nützliches Zusatzwerkzeug, mit dem man die Wasserwaage oder auch das Richtscheit umfunktionieren kann zu einem Zirkel. Dieses Tool besteht aus zwei klemmen, die man auf ein Vierkantprofil aufklemmen kann. Die eine Seite nimmt die Bleistiftmine auf, die andere Seite klemmt den Zentrierdorn – fertig ist mein Zirkel.

Mundschutz ist beim Fräsen der Nuten ZWINGEND erforderlich, da die MDF-Platten extrem stauben. Den Frässtaub sollte man zusätzlich mit dem Staubsuager beim arbeiten absaugen.

Wenn man aus bestimmten Gründen die Bahnsegmente nicht direkt auf der Grundplatte verbinden kann, ist der Einsatz einer Lamellofräse notwendig, die die Elemente miteinander verbindet.

Zur Planung:

Das ist eigentlich der erste richtige und wichtigste Schritt zum Bau einer Holzbahn. Hier sollten im Vorfeld alle Faktoren bedacht werden, damit der Bau nicht in einem Debakel endet. Nehmt euch lieber mehr Zeit mit der Planung, als hastig mit dem praktischem Teil anzufangen!

Die maßstabgerechte Zeichnung

Der Anlage im Grundriss des Kellers

- Beachtet die Einsehbarkeit in Kurven beim Aufzeichnen der Bahn genauso, wie eine ausgewogene Streckenführung.

- Wichtig ist auch, dass ihr nicht zu kleine Kurven plant. Große Kurven fahren sich immer flüssiger als enge Winkel.

- Auch wird eine Gerade für Highspeed-Stellen nicht unbedingt länger durch den Einsatz von extrem engen Kurven an den Enden der Geraden, da man hart anbremsen muss(also früher vom Gas gehen muss), um die Kurve nach dieser Geraden noch zu bekommen.

- Vermeidet zu viele Kurven, die aus einem durchgängigen Radius bestehen. Zuziehende oder sich öffnende Kurven machen einen interessanten Kurs aus.

- Beachtet Versorgungslöcher für Einsetzer in brenzligen Stellen, bei denen ihr nicht die Wagen einfach bergen könnt. Besonders bei großen Anlagen ist es wichtig, an abfluggefährdeten Stellen einen Einsetzer positionieren zu können.

- Vermeidet Kurvenausläufen mit darauffolgenden, am Kurvenäußeren sitzenden Pfeilern, da die Wagen dort heftigst einschlagen können.

- Vermeidet Tunneldurchfahrten als, oder unmittelbar hinter Kurven. Dieses macht die Bergung der Fahrzeuge ebenfalls schwierig, vor allem dann, wenn mehr als drei Spuren und 12cm Spurabstand geplant sind.

- Beachtet die Gesamthöhe der Anlage in eurer Planung. Je höher die Bahn gebaut wird, desto schlechter lässt sich die Fahrdynamik des Wagens sehen, da der Sichtwinkel zu flach wird. Dazu kommt, dass kleine Menschen, wie Kinder ein Podest brauchen, um die Anlage einsehen zu können.

- Plant den Fahrerstand möglichst so, dass er in der Achsmitte der Anlage anzufinden ist. Der Grund hierfür liegt gerade bei größeren Anlagen darin, dass das Fahrzeug sich nicht zu weit weg vom Fahrerstand bewegt und man dann den Wagen nur noch nach „Wissen“ um die Kurve fahren kann, statt zu SEHEN, was er eigentlich macht. Es gibt nichts schöneres, als den eigenen Wagen bei einem POWER SLIDE durch die Kurve driften sehen zu können! 😉

- Vermeidet Streckenführungen, die über einen Betrachtungswinkel von 180 Grad hinausgehen. Andernfalls stehen sich die Fahrer gegenseitig im Weg, wenn der Wagen mit den Augen verfolgt werden muss.

1, 2 oder 3, Du must dich entscheiden…

Des Weiteren sollte man sich genaueste Gedanken über die Anzahl der Spuren machen. Es macht keinen Sinn, bei beengtem Platz eine 6 oder 8-Spur-Bahn zu planen, da man dann in der Streckenführung durch extrem breite Schienen eingeschränkt wird. Viele Zeitmessprogramme, wie z.B. BEPFE verwalten zudem mehrere Gruppen, sodass auch an einer 3-Spur-Bahn ohne Probleme ein komplettes rennen mit 8 Fahrern ausgetragen werden kann. Der Spaßfaktor steigt natürlich mit der gleichzeitigen Anzahl der Fahrer, das steht außer Frage.

Auch ist der Spurabstand und die Breite des Randstreifens in den Kurven eine elementare Variable, die man genau abwägen sollte. Clubbahnen haben z.B. einen Abstand von 12cm zur nächsten Spur, damit auch problemlos 1/24 Slotcars gefahren werden können, ohne sich zu behakeln. Carreraschienen selbst kommen aber bei der 124/Exclusiv/Evoloution mit 10cm aus, das aber nach meiner Meinung zu wenig ist, um mit 1/24er Autos gut gegeneinander fahren zu können.

Wer 1/24er Autos ausschließt, kommt natürlich auch mit 10cm Spurabstand zurecht, das hat Vorteile bei der Streckenplanung bzgl. des benötigten Platzes.

Schlussendlich gibt es dann noch die Möglichkeit der Planung von Engstellen, Boxengassen und anderen Gimmicks. Bei meiner Bahn habe ich in einer Kurve eine Engstelle eingefügt, die ein Überholen in der Kurve auf zwei benachbarten Spuren nicht erlaubt. Warum? Ich möchte mit diesem Feature deutlich schnellere Fahrer einbremsen, wenn es ans Überholen von langsameren Fahrzeugen geht. Dieses verhindert ein Vorwegpreschen des schnellen Wagens vor der Meute… hoffe ich jedenfalls. Zudem simuliert es reale Rennbedingungen in Kurven, da auch nicht immer und jeder in Kurven überholt werden kann.

Man sollte sich allerdings im Klaren sein, dass diese Engstellen zu einer erhöhten Unfallgefahr beitragen, wenn gerade ungeübte Fahrer unterwegs sind. Andererseits haben erste Erfahrungen gezeigt, dass Crashes an der Engstelle eher selten auftreten, da es ja nur zum Unfall bei zwei benachbarten Spuren kommen kann. Diese Situation tritt aber außer bei der Startphase (wie im richtigen Rennen) selten auf.

Wer gerne eine befahrbare Boxengasse mit Tankfunktion o.ä. bauen möchte, sollte sich mit den damit verbundenen elektronischen Problemen, wie Steuerung und Stromabnahme im Klaren sein – zum Einen muss man sich Gedanken zur Weichensteuerung per Servo machen, zum Anderen muss man überlegen, ob der „Normalofahrer“ oder Gast überhaupt in der Lage ist, die Knöpfe alle richtig und zeitig zu bedienen. Meine Erfahrungen haben gezeigt, dass die meisten Gäste (und das werden bei mir bis auf einige Ausnahmen die Mehrzahl sein) kaum in der Lage sind, den Wagen auf der Bahn zu halten, man sollte nicht zusätzliche Gimmicks einsetzen, die die Fahrer dann überfordern. Das kostet u.U. den Spaß an der Sache.

Alternativ könnte man natürlich diverse Funktionen mit einem Schalter einfach brücken, sodass der „gemeine Gast“ sich auf das Wesentliche konzentrieren kann – das Fahren.

Aus Zeitgründen und mangelndem elektronischen Wissen habe ich an meiner Bahn aber auch auf weitere Gimmicks verzichtet, wenn man von der Engstelle in der Bahn und dem Regler zum Einstellen de Bremse mal absieht, dazu aber später mehr m Abschnitt Verkabelung und Elektronik.

Das Layout der Bahn haben wir an einem Computer gemacht, unter Verwendung des Grundrisses unseres Kellers. So konnten wir optimal die vorhandene Fläche ausnutzen, ohne dass dann beim Fertigen das böse Erwachen kam, wenn z.B. die Bahn nicht in den Raum passt. Das war bei aller Planung meine größte Angst.

Geeignet zur Erstellung eines Layouts der Wunschbahn sind Programme, mit denen man Vektoren zeichnen kann. Vektoren sind Linien, die man ohne Qualitätsverlust auf einen Maßstab 1:1 ziehen kann und ohne dass die Datei dann riesig groß wird. Vektorgrafiken lassen sich außerdem optimal ändern, wenn man merkt, dass hier und da Änderungen in der Streckenführung gemacht werden müssen. Auch die von uns gebauten Engstellen lassen sich mit etwas Kenntnis des Programms gut einbauen.

Natürlich kann man auch einen Streckenplaner zur Hand nehmen, wie SLOT-MAN und SLOTRAIL. Hierbei muss man sich aber seine Schienenelemente, wie Kurvenradien und die Längen der Gerade erstmal selber anlegen, wenn man nicht auf die Templates von Carrera und Co. Zurückgreifen will – und wer will das schon bei einem Selbstbau-Projekt. Allerdings eignet sich besonders SLOTRAIL dazu, einen Vorabentwurf zu machen, um ÜBERHAUPT erst einmal ein Layout zu produzieren – so was wächst einem ja nicht einfach so perfekt ohne Fehler aus dem Kopf!? – mir jedenfalls nicht! 😀

Achja: Zu SLOTRAIL ist noch zu sagen, dass das Programm eine Schnittstelle zu einem DXF-Export bietet. DXF-Dateien sind Maschinendateien, die an vielen CNC-Fräsmaschinen gelesen werden können. Wer sich also nicht die Arbeit mit der Eigenfräsung der Slots antun will, hat mit diesem Programm eine gute Startmöglichkeit zu industriell gefertigten Rennbahn, aber das ist 1. ein anderes Thema und 2. hat es zumindest bei MIR mit dem Export nicht hingehauen.

Weil ich aber ursprünglich auch nicht selber fräsen wollte, musste ich mich nach einem geeigneten Programm umsehen und habe dann Corel (das ich sowieso kannte) und ein CAD-Programm aus der Architektensoftware zur Planung genutzt. Letztendlich hatte ich aber wieder Sorge, dass nachher was nicht passt, daher habe ich mich dann dazu entschlossen, selber zu fräsen, UND DAS WAR GUT SO!

Ein letzter Tipp zur Planung:

Ich rate bei größer geplanten Anlagen dazu, sich die Mühe zu machen und ein Modell aus Pappe mit aufgedruckten Spuren im Maßstab 1:10 zu bauen. Dort kann man dann schon mal einen plastischen Eindruck über Höhendifferenzen und den Proportionen der Bahn bekommen. – Das ist schnell angefertigt und macht Geschmacht aufs echte Werk. 😉

Das angefertigte Modell im Maßstab 1:10

Tja, das war die Frage, der Frage, wenn man das erste Mal eine Bahn baut und die Fräse in der Hand hält.

Zuerst sollte man sich überlegen, welche Tiefe der zukünftige Slot braucht und wie breit er sein soll. Danach ist auch der Fräser zu kaufen!

Um es gleich vorweg zu sagen: Die Fräser in der Kiste des Baumarktwerkzeugs kann man gleich in die Tonne treten. Kauft euch lieber im Werkzeughandel oder bei Ebay vernünftige GANZHARTMETALL-Fräser. HSS-Fräser und welche mit Hartmetallplättchen eignen sich nicht zum Fräsen ohne Wasserkühlung, und Hartmetallfräser sind vom Spanwinkel für Metalle gedacht. Dadurch wirft sich ein Grat an der Nut auf, den man aber problemlos wegschleifen kann. Zum Fräsen in Holz nimmt man normalerweise zwar HSS-Fräser, doch durch das verdichtete MDF wird der Fräser sehr heiß und läuft blau an, was zur Folge hat, dass er in kürzester Zeit stumpf ist. Als Nutbreite habe ich mich für 3mm entschieden. 3mm ist noch breit genug, um den Leitkiel eines 1/24er Wagens noch ohne Klemmer führen zu können, warum also auf die vielverbreiteten 4mm zurückgreifen? Bei einer Slotbreite von 4mm schwimmen die kleineren Autos deutlich im Slot, dem wollte ich Vorbeugen. Ich hatte außerdem das Glück, dass ich für LAU 5 Fräser nach meinen Vorstellungen fertigen lassen konnte.

Als ausreichende Tiefe habe ich 9mm-10mm gewählt, somit gibt es auch keine Probleme mit Dreck im Slot.

Die Wahl des Leiterbahn und des Bahnmaterials

Ein weiteres wichtiges Kriterium ist die Wahl der Leiterbahnen. Möchte man verzinnte Litze verkleben, kann es Probleme mit der 3mm-Nut geben, da es meines Wissens keine Zapfenflachfräser mit Führungsstift in dieser Breite gibt. Bei Verwendung von Kupferklebeband braucht man nur einmal Fräsen, das man dieses Tape direkt auf die Platte kleben kann, ohne dass man eine Vertiefung braucht. Das Tape kommt aus dem Bereich für Tiffany-Bastelbedarf und ist zwischen 4- und 10mm breit bei einer stärke von nur 1/10el mm und bietet eine super Leitfähigkeit.

Aufgrund des hohen Preises und des Mehraufwands durch zusätzliches Fräsen beim Verwenden von verzinnter Litze habe ich mich für das Tiffanyklebeband entschieden. Im Nachhinein war das aber das klassische Sparen am falschen Ende, da ein Kupferklebeband oxydieren kann und damit seine Leitfähigkeit verliert. Auch ist es gegenüber mechanischen Beanspruchen nicht so stabil und man kann es auch nicht „mal eben“ so einfach reparieren, da der selbstklebende Rücken des Bandes nicht elektrisch leitfähig ist. Somit muss man sich eines Tricks behelfen, zu dem ich später noch komme. Ein weiterer Nachteil ist, dass sich trotz der geringen Dicke von nur 1/10tel das Band in den Kurven aufwerfen kann, weil duch den Powerslide des Fahrzeuges der Reifen es hochreißt. Diese Angriffsfläche des Kupferbandes bietet dem Reifen immer mehr Fläche, um sich dann letztendlich aufzurollen, abzureißen und wie eine Wurst dann auf der Bahn rumliegt. Sicherlich liegt die Ursache für dieses Problem in einem nicht einwandfrei verklebten Kupferband, doch kann man aufgrund von Fett und Staub kaum ausschließen, dass sich später mal eine Ecke hochwirft.

Auch ist die Empfindlichkeit gegen Beschädigung beim Einsetzen der Wagen relativ hoch, da in Stress-Situationen, wie im Rennen der Einsetzer das Fahrzeug schon mal mit Gwealt in die Spur drückt, weil der Leitkiel nicht astrein zur Nut steht. Das kann zur Folge haben, das Teile des Kupferbandes abreißen.

Unterm Strich wäre der Mehraufwand und die höheren Kosten bei der Wahl von verzinnter Litze trotzdem gerechtfertigt gewesen, da der Gesamtaufwand des Bahnbaus zu hoch ist, um sich später mit dem Tiffanyklebeband rumärgern zu müssen. Auch lässt sich nachträglich eine Änderung der Leiterbahn nicht, oder nur sehr schwer ändern, da man u. U. mit der Fräse nicht mehr unter Brücken und Tunnel kommt, ohne die Überfahrten zu entfernen.

Auf der anderen Seite ist es auch kein großes Problem, die Leiterbahnen mit Kontaktspray abzureiben, oder sie leicht mit feinem Schmirgel anzurauhen, wenn sie oxydieren sollten. Die Oxydation setzt eigentlich nur in Verbindung mit Feuchtigkeit ein, z.B. wenn man mit einem feuchten Lappen, über die Bahn wischt. Ansonsten kann die Bahn auch über mehrere Monate mal nicht benutzt werden, ohne dass man die Leiterbahnen wieder vom Oxyd befreien muss.

Dazu kommt, dass verzinnte Litze schwieriger zu verlegen ist, da zum Einen eine weitere Nut gefräst werden muss und zum Anderen man darauf achten muss, dass sie sehr plan verklebt wird. Andernfalls ist der Vorteil einer ebenen Holzbahn dahin, denn ein Slotcar fährt natürlich auch maßgeblich auf dem Leitkiel. Sind hier Unebenheiten durch zuviel Kleber unter der Litze, wird der Wagen unruhig laufen.

Hier noch einmal Vor- und Nachteile des Leitermaterials:

|

Kupferband aus dem Tiffanyshop:

|

Verzinnte Kupfer- oder Stahllitze

|

VORTEILE:

NACHTEILE:

|

VORTEILE:

NACHTEILE:

|

Ich hoffe, das zeigt dem Einen oder Anderen auf, welche lösung in seinem Falle die richtige ist…

Zur Herstellung der Schienen und Streckenabschnitte eignet sich optimal MDF. Diese Platten sind sehr gut zerspanbar und besitzen über genügend Flexibilität, wenn man Auffahrten oder gar Steilkurven bauen möchte. Die Plattenstärke sollte aber nicht 15mm übersteigen. Weniger Plattenstärke gibt ev. Probleme bei der Stabilität, wenn man 10mm Nuten fräst. MDF bricht leicht durch seine amorphe Struktur, wenn wenig nur noch Material stehen bleibt. Dieses Hat aber den Vorteil, dass ich entgegen einer Spanplatte keine Ausrisse von Holzspänen beim fräsen erhalte, da MDF aus sehr feinen Holzpartikeln besteht.

Auch hier gibt es maßgeblich zwei Varianten, die Abhängig von der Planung einer Strecke abhängen. Wenn man gerne eine Bahn mit Landschaft und Szenerie bauen möchte, muss man zusätzlichen Platz neben der eigentlichen Strecke dafür haben.

Bei der Planung eines reinrassigen Racetracks ohne den Wunsch auf Realismus benötigt man keine weiteren Flächen für Bäume und Landschaft, sodass man mit der Grundfläche des reinen Racetracks auskommt. Dieses läst dann eine andere Art der Unterkonstruktion zu, die sich auf das pure Aufständern des Tracks beschränkt.

Auf letztere Version will ich aber nicht weiter eingehen, da ich mich zum Bau einer Bahn mit Landschaftsbau und naturgetreuen Streckenabschitten entschlossen habe – zumindest war das mein primäres Ziel.

Da der Platzbedarf der geplanten Anlage für meine Raumverhältnisse einer Heimbahn nicht unwesentlich war, wollte ich nicht die komplette Fläche unter der Bahn verschenken. Auch ein Hochziehen unter die Decke durch eine Seilwinde bei Nichtgebrauch der Anlage schied aus, da die Raumhöhe mit 225cm zu niedrig war, um den Raum darunter noch vernünftig nutzen zu können.

Also musste ich die Höhe der Bahn so planen, dass man halbhohe Regale als Stauraum unter der Anlage noch stellen konnte und man unter der Anlage noch langkrabbeln konnte, ohne bei der Bundeswehr den Grunddienst verrichtet zu haben. Dabei war auch das schon Angesprochene Thema der Einsehbarkeit der Bahn ein Parameter, der abzuwägen ist. – Zu hoch ist für den Blickwinkel wieder ungünstig.

Zur Optimierung des Platzes unter der Anlage habe ich auch versucht, auf Stützpfeiler zu verzichten. Dieses erreicht man in meinem Falle z. B. mit langen Leimbinderbalken in der Dimension 80x120mm 7 Meter lang. Diese Balken habe ich mit Hilfe von Balkenschuhen rechts und links in der Wand verankert, sodass ich damit auf Stützfüße im Mittelteil verzichten konnte. Leimbinderbalken weisen eine ausgezeichnete Stabilität auf und werden auch beim Bau von Dachkonstruktionen des Hausbaus verwendet. Allerdings habe ich aus Kostengründen die Verwendung von zwei 7 Meter-Balken beschränkt und damit musste ich Bahnüberhänge außenrum doch mit Stützbeinen versehen. Dieses ist aber zur Erhaltung von Kellerstauraum kein großes Problem, da unter der Bahn genügend Platz verbleibt, um geplante Regale für „Kellerlagerung“ unter zu bringen.

Auf diese Balkenkonstruktion habe ich dann 19er Spanplatten vollflächig aufgelegt und verschraubt. Günstig bekommt man diese im Holzgroßhandel. Man muss hierbei keine neuen Platten kaufen, sondern man kann dabei auf sogenannte „ABDECKPLATTEN“ zurückgreifen, die auf den eigentlichen Plattenstapeln liegen und als „Verpackung“ dienen. Diese Platten werden in den meisten Fällen vom Holzhandel sowieso entsorgt und können kostenlos oder gegen ein kleines Entgelt in die Kaffeekasse bezogen werden. Allerdings sollte man ein bei Abholung über ein geeignet großes Transportfahrzeug verfügen oder die Platten Vorort durchsägen lassen – meine waren derart groß, dass ich sich nicht durch den Kellereingang oder in den Lieferwagen bekommen habe (210 x 297cm).

Nachdem so nun die Unterkonstruktion fertig war, habe ich 15er MDF Platten noch mal vollflächig auf die verschraubten Spanplatten gelegt, auf die ich dann meine ersten Kurven der Anlage übertragen habe. Dieses hat zwar viel Verschnitt zur Folge, doch verhindert es beim Fräsen etwaige Versatzfehler, weil man nicht an den Anschluss des nächsten Streckenabschnitts fräsen kann und man die Platten nachher zusammenlegen muss. Der Verschnitt wird außerdem zum Teil auch noch zum Bau der Brücke gebraucht, sodass sich der Abfall in Grenzen hält.

Die Unterkonstruktion mit Leimbinderbalken ermöglicht,

dass die Stützbeine auf ein Minimum reduziert werden können.

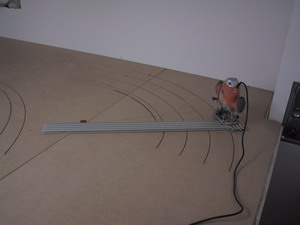

Nachdem nun die MDF-Platten in Position liegen ging es ans Fräsen der Slots. Zur Fertigung der einzelnen Abschnitte haben wir uns passende Segmente der Anlage angelegt und zu jedem Abschnitt einen absoluten Nullpunkt gesetzt (X und Y-Achse für die Techniker) Dieser Nullpunkt ist notwendig, um nicht später beim zusammenführen von Anfang und Ende der Slots einen Versatz zu bekommen oder aneinander vorbei zu fräsen.

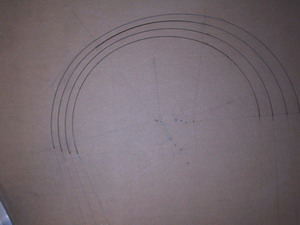

Da wir keine reinen Radien für die Kurven geplant hatten, ist das Mehrfachfräsen von Teilkreisbereichen notwendig gewesen. D. h. zum fräsen einer sich zuziehenden Kurve benötigt man je nach Größe und Form mehrere Mittelpunkte für die Teilkreise. Dazu muss man wissen, wie weit der Teilkreis zu fräsen ist, damit man nicht über den Anschluss des nächsten Teilkreises hinaus fräst und so unnötige Nuten im die MDF-Platten bringt, die man dann wieder zuspachteln muss.

Wenn man auf einem CAD-Programm das Streckenlayout gemacht hat, gibt zwar das Programm auch die Winkel der Teilkreise an, doch in der Praxis hat es sich gezeigt, dass diese Angaben unmöglich mit dem Winkelmesser anzuzeichnen waren, da man bei größeren Kurven mit einem halben Grad Ungenauigkeit schnell auf einen Versatz von mehreren Zentimetern kommt. Und Versatz ist das, was man auf keinen Fall will!

Das Anzeichnen der Teilkreismittelpunkte sollte man mit Sorgfalt machen um Versatz der Slots zu vermeiden.

Unten: Falscher Fräser!

Immer Hartmetallfräser verwenden!! HSS-Fräser werfen einen Grat auf, da die Schneide schnell ausglüht.

Also war es sinnvoll, die einzelnen Segmente VOR dem Fräsen mit Hilfe von unserem Zirkelwerkzeug aufzuzeichnen. Daraus war dann bei unterschiedlichen Teilkreisbögen einer Kurve der Überschneidungsbereich sichtbar, bis zu dem man zu fräsen hatte…klingt kompliziert, ist aber ganz einfach.

Eine besondere Herausforderung beim Fräsen war die Engstelle. Da hier allein für die Kurvenform 3 unterschiedliche Teilkreise gezeichnet wurden und die Bahnen zudem noch zusammenlaufen, mussten wir mit nicht weniger als 12 Mittelpunkten diesen Abschnitt fräsen. (3 Teilkreise multipliziert mit 4 Spuren ergibt 12 Mittelpunkte)

Bei den anderen Kurven macht eigentlich nur der erste Slot Mühe, da alle weiteren Slots die selben Mittelpunkte benutzen, wie der erste, nur in unserem Fall eben mit 12cm größerem oder kleinerem Radius.

12 Teilkreismittelpunkte zum Fräsen der Engstelle. Mit Hilfe dieses Zirkelwerkzeugs

war es möglich, exakte Kurven zu fräsen

Die Geraden wurden immer nach dem Fräsen zweier aufeinanderfolgender Kurven gefräst, dabei wurden lediglich die Nuten miteinander verbunden. Das verhindert bei sorgfältigem Vorzeichnen Versatz beim Übergang in die nächste Kurve. Zum Fräsen der Geraden haben wir einfach die Oberfräse ans Ende des Slots der zu verbindenden Kurven gesteckt und haben das Richtscheit als Führungslineal benutzt. Dieses wurde einfach in Position auf die Platten geschraubt.

Bitte benutzt beim Fräsen IMMER den Staubschutz vor dem Mund und saugt direkt neben der Oberfräse ausgeworfene Späne mit dem Staubsauger sofort ab. MDF wird in extrem kleine Staubpartikel zerspant und wird so leicht eingeatmet. Ich bin zwar kein Arzt, aber ich kann mir nicht vorstellen, dass ein Niederschlag dieses Staubes auf der Lunge gesund sein kann.

Das Richtscheit als Führungsschiene liefert saubere Geraden ohne Versatz und Wackler.

Aufeinanderfolgende Kurvenkombis sind auch kein Problem, wenn man es mit Zirkel und Bleistift vorzeichnet.

Wenn ihr alle Streckenabschnitte mit Ausnahme der Überfahrt gefräst habt, geht es an das Ausschneiden der Bahn aus den MDF-Platten mit einer Stichsäge. Theoretisch könnte man sich diesen Abschnitt auch sparen, man zeichet sich lediglich die äußersten Bahnabschnitte an und grenzt das Farbahnende mit Farbmakierungen o.ä. ein. Dieses halte ich aber nicht für eine geeignete Maßnahme, wenn man auf Realismus wert legt. Des Weitern muss man sich dann an gewünschten Stellen Gedanken machen wie und wo die Leitplanken befestigt werden sollen.

Eine direkt in die Platte gefräste Bahn ohne richtige Farbahnbegrenzung wirkt nie, wie eine Rennstrecke – auch wenn man später einige Stellen wieder auf Höhe der Fahrbahn bringen muss, rate ich dazu, die Bahn komplett auszuschneiden.

Dabei ist unbedingt darauf zu achten, dass man genügend breite Randstreifen lässt! Wer keine Platzprobleme hat, sollte das großzügig anzeichnen, denn schmaler schneiden lösst sich das immernoch, sollte sich herausstellen, dass der Randstreifen hier und da zu breit gewählt wurde.

Das Ausschneiden der fertig gefrästen Bahnsegmente

Ein weiterer Tipp zum Ausschneiden ist, die Schienen unter Berücksichtigung der Ideallinie zuzuschneiden, bzw. innere und äußere Farbahnbegrenzungen sollten nicht überall paralell zum Spurverlauf geschitten werden.(sollte im Idealfall schon bei der Planung berücksichtigt werden) Dieses bringt mehr Realismus in die Streckenführung und hat zusätzlich den Nebeneffekt, dass man automatisch mehr Fahrbahnbreite an den Stellen bekommt, wo man ihn durch Drifts auch benötigt. Bezogen auf die Fahrspur bedeutet „Ideallinie“ die Linie, die den größtmöglichen Radius durch eine Kurve bildet.

Die Gerade zwischen den beiden Kurven verläuft leicht diagonal.

Wenn man mehr Platz hat, kann man das noch extremer zuschneiden.

Wirkt später optisch besser, als ein Paralellschnitt.

Für Kurven, die ihre innere und äußere Begrenzung paralell zu den Slot haben sollen, kann man sich zum Anzeichen dieser Linien ein eifaches Hilfswerkzeug bauen: man nehme ein ausrangieres Fahrwerk und bringe einen Auslegerarm in der Länge des gewünscht breiten Randstreifens an. Am Ende des Arms befestige man einen Bleistift und fertig ist mein Randstreifenkennzeichnungstool (was ein Wort) Durch Setzen des Fahrwerks in den jeweils inneren oder äußeren Slot kann ich exakt paralell die Schnittmarkierungen anzeichnen, ohne dass ich wieder meine gebohrten Mittelpunkte für die Teilkurvenabschnitte nutzen muss. Eine echt schnelle unkomplizierte Methode, wie ich finde…

Ein ausgedientes Fahrwerk dient als Markierungswerkzeug für den Randstreifen.

Der Brückenbau und das Aufständern der Streckenabschnitte

Nachdem alle Kurven mit den Verbindungsgeraden gefräst waren, ging es darum, die Bahnsegmente zu verbinden. Da das Layout der Streckenführung eine Brücke aufweist, habe ich das Schienenteil zur Brückenüberfahrt als letztes gefräst, dabei hatte ich bezüglich der Längenausdehnung noch etwas Spielraum, da die Anhebung von Streckenabschnitten eine minimale Verlängerung der Strecke bedeutet, das das CAD-Programm nicht berechnen konnte.

Nachdem ich das Schienenteil für die Brücke gefräst hatte, habe ich die einzelnen Segmente verbunden. Geplant war, dass ich mit einer Lamellofräse die Bahnsegmente verbinden wollte, doch das einfache Aufschrauben auf die Unterkonstruktion stellte sich als leichteren und schnelleren Arbeitsgang heraus, zumal ich Bereiche in Kurven hatte, an denen ich nicht genug Kraft für das Zusammenstecken an den Lamellos aufbringen konnte. Ich wollte möglichst nahtlose Bahnsegmente ohne Spalt und überflüssiges Gespachtel.

Der fertige Brückenbogen. Blick über die Brücke – alles in Flucht…fast =)

An den Stellen, wo ich die Bahn angehoben habe (Brücke und Bergpassage) habe ich die Bahnabschnitte mit Hilfe von Brettchen und selbstgebauten variablen Stützen die Schienensegmente zusammengefügt. Dieses hat sich als gute Alternative zum Lamellieren ergeben. Auch die verstellbaren Stützen mit Flügelmutter sind sehr hilfreich beim Aufständern der Schienen auf der Grundkonstruktion, da man so etwaige Spannungen ausgleichen kann.

Nachdem die Schienen alle fertig gefräst sind, geht es ans Ausschneiden der Bahn. Dazu haben wir uns ein einfaches, wie banales Hilfsmittel in Form eines Slotcar-Chassis zur Hilfe genommen und die Ränder mit dem Bleistift angezeichnet. Wichtig ist hierbei, dass man genug Platz für Drifts in den Kurven lässt. Ohne Drift ist das Fahren nur halb so interessant. Nach dem Anzeichnen und mit etwas ruhiger Hand kann man mit der Stichsäge entlang des Bleistiftstriches absägen.

Danach ist es wichtig, in der Grundplatte die Versorgungslöcher zu schneiden, andernfalls muss man immer über den Tisch laufen und tritt damit hin und wieder auf Bahnteile, die dadurch beschädigt werden können. In diesen Ausschnitten stehen später auch die Einsetzer, die die abgeflogenen Autos wieder ihrer Spur zuführen, denn bei größeren Bahnen kommt man nicht an jede Ecke vom Fahrerstand aus gesehen heran.

Das Aufständern der Bahnsegmente erfolgte aus den Resten der MDF-Platten.

Die Wasserwaage sollte abfallende Streckenabschitte verhindern.Variable Stützen erleichtern das Ausgleichen der Bahnsegmente, um Knicke und Kanten

zu vermeiden. Variabel mit Langlöchern und Flügelschrauben

Natürlich bleibt es nicht aus, dass an einigen Abschnitten die Fugen zu weit auseinander stehen oder dass Schienenteile einen leichten Höhenversatz nach dem Aufständern aufweisen. Auch gibt es mal eine Stelle, an der man sich verfräst hat oder die Nut etwas ausgefranst erscheint. Für diese Fälle gibt es Holzspachtel, mit dem man alle Unzulänglichkeiten füllern kann und Schleifpapier mit Schleifklotz, mit dem man Höhenunterschiede und Unebenheiten auf der Fahrbahnoberfläche beischleifen kann.

Das Spachteln sollte man bei größeren Spalten in der Fahrbahn mehrmals machen, damit der Spachtel vernünftig durchtrocknen kann und nicht reißt. Holzspachtel verliert zudem etwas an Volumen, sodass Der Spachtel einfällt und man erneut ausgleichen muss, wenn man keine Dellen im Belag wünscht.

Ein leichter Verfräser wurde mit MDF-Spachtel mühelos repariert

Die Bahnsegmente wurden auf der Grundplatte verschraubt, Löcher und Schlitze der

einzelnen Platten mit MDF-Spachtel zugeschmiert und geschliffen

Die Beschichtung – Grundierung & Farbe

Da ich bei meiner Planung des Layouts und der Landschaftsgestaltung Wert auf eine Vintage-Optik gelegt habe, kam eine asphaltschwarze Beschichtung der Bahn rein farblich gesehen nicht in Betracht. Orientiert habe ich mich an alten Rennstrecken, die in den 40er Jahren entstanden sind und mit grauen Betonplatten gebaut wurden. Demnach fiel meine Farbwahl auf ein helles Grau, das ich mir im Baumarkt mischen lassen habe. Wenn man es genau nimmt, wollte ich eigentlich ein Design der Bahn im 70er Jahre Stil, doch eine anthrazitfarbene Farbahnoberfläche war mir einfach zu düster, sodass ich hier nicht wirklich konsequent in der Durchführung war, aber damit kann ich leben.

Immer wieder liest man auf einigen Webseiten, dass Tafellack sich eignet, um gute Gripverhältnisse zu erreichen. Diesem Irrglauben möchte ich entgegentreten. Wenn man sich etwas mit den Eigenschaften von „rau“ und „glatt“ vertraut macht, wird man zu dem Schluss kommen, dass die beste Oberfläche für eine Rennbahn nicht rau ist, wie allgemein angenommen, sondern am besten spiegelglatt sein sollte. Warum? Nun, ganz einfach: Je glatter die Oberfläche der Bahn ist, desto mehr Oberfläche biete ich auch dem darauf laufenden Reifen. Eine raue Oberfläche hat mikroskopisch gesehen viele kleine Erhebungen mit dazwischen liegenden Tälern. Diese Täler vermindern die Auflagefläche des Reifens und somit den damit verbundenen Grip. Nicht umsonst werden auf Clubbahnen glänzende Lackierungen aufgebracht und Reifen der Slotcars Nassschleifpapier superfein geschliffen um eben die Oberfläche zu erhöhen. Oder noch einfacher am Beispiel erklärt: Lege ich einen Reifen auf eine matte Holzplatte und zum Vergleich auf eine Glasplatte, so rutscht bei entsprechender Neigung beider Platten der Reifen zuerst auf der Holzplatte, weil dort eine geringere Reibhaftung gegeben ist.

Dem zur Folge sollte man bei der Oberflächenbeschichtung der Strecke eine möglichst glatte Fläche anstreben und auf Mattlacke verzichten, da sich eine rauere Oberfläche aufweisen. Gegen eine glänzende Oberfläche spricht allerdings der störende Spiegeleffekt und die unreale Optik der Fahrbahn.

Um einen gleichmäßigen Farbauftrag zu erhalten, sollte man die Bahn mit Grundierung einmal vorstreichen, da MDF-Platten viel Farbe saugen und dieses ohne Voranstrich zu ungleichmäßig glatten Oberflächen führen kann.

Als Farbe habe ich Seidenglanzlack auf Kunstharzbasis(Alkydharzlack)genommen und diesen mit drei Arbeitsgängen aufgerollt. Als Rolle habe ich Schaumgummiwalzen gewählt, da diese die geringste Struktur beim Rollen hinterlassen, denn wie bereits gesagt: je glatter, desto besser.

Alkydharzlack bietet bessere Abriebfestigkeit, als Acyllacke und können in einigen Baumärkten auch in allen RAL-Tönen gemischt werden.

|

|

| Die Grundierung | Die Lackierung mit der Rolle (noch nass) |

|

|

| Der Verfräser ist nicht mehr zu erkennen | Fertige Lackierung (trocken, seidenglanz) |

Das Anbringen der Leiterbahnen

An Dieser Stelle findet ihr zwei Berichte zu diesem Bauabschnitt.

Ich habe mich im August 2009 dazu entschlossen, das mittlerweile 3 Jahre alte Tiffanyband mit verzinnter Kupferlitze zu ersetzen.

Wer über diese Umrüstung und das verlegen einer geflochtenen Litze Infos sucht, klickt bitte >>HIER<<

Ansonsten gehts hier weiter mit dem Bahnbau und der Verarbeitung von Tiffany-Tape.

Wenn man, so wie ich die Verwendung von selbstklebenden Tiffany-Band durchführen möchte, hat man keine großen Hürden zu nehmen. Lediglich sollte man sich mit den Flex-Eigenschaften des Bandes vertraut machen und beim Verkleben UNBEDINGT Baumwollhandschuhe verwenden. Wenn man das Band mit den Fingern verklebt, reagiert der Schweiß von den Fingern mit dem Kupfer und man erhält den unschönen und leithemmenden Grünspan, der sich auf die Leiterbahnen setzt.

Auch enge Kurven können mühelos ohne große Falten geklebt werden. Selbst wenn mal an der einen oder anderen Ecke eine Falte entstehen sollte, kann man mit dem Fingernagel oder einem anderen nicht zu harten Gegenstand die Falte ausbügeln.

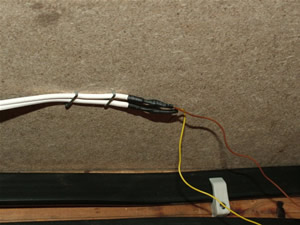

Die Verkabelung und die Elektronik

Bei größeren Anlagen mit langen Strecken ist eine Zusatzeinspeisung sinnvoll, gerade, wenn man Tiffany-Band verarbeitet. Tiffany-Band ist aufgrund seines geringen Querschnitts nicht für Dauerströme in hohen Bereichen geeignet, deshalb sollte man lieber mehrfach einspeisen, um das Band etwas zu „entlasten“, denn der Strom fließt immer den Weg des geringsten Widerstandes.

Die Art und Weise einer Einspeisung ist mit Vorsicht zu machen, da das Tiffany-Band nur geringe mechanische und thermische Belastungen standhält. Wir hatten uns eine theoretisch geniale Lösung zur Einspeisung ausgedacht, doch das Löten des Bandes an eine Messingschraube, die in der Bahn versenkt wurde, hatte zur Folge, dass der Kleberücken sich vom Band verabschiedete und somit das Band nicht mehr richtig an den Einspeisungen klebte. Auch waren die Lötstellen auf der Bahn zu dick, sodass hier nachgefeilt werden muss. Dabei ist dann stellenweise das Tiffany-Band gerissen, was das nächste Problem an den Tag zauberte. Durch den Kleberücken konnte man nicht einfach ein Stück drüberkleben, da die Klebeschicht wie ein Isolator wirkt und den Strom nicht leitet. Also haben wir uns aus dem Automobilbau flüssiges Leitsilber besorgt, mit der man u. A. auch die Heckscheibenheizdrähte repariert. Diese Lösung funktionierte wirklich hervorragend und wir konnten alle defekten und unansehnlichen Stellen bestens reparieren.

|

|

| Die Senkmessingschrauben wurden oben verlötet, damit hatten am unten ein geeignetes Gewinde für den Anschluss | Gerissenes Tiffany-Klebeband kann man bestens mit flüssigem Leitsilber aus der Fahrzeugindustie reparieren |

Trotzdem halte ich unsere Lösung zur Einspeisung nicht für optimal. Besser wäre es gewesen, an entsprechenden Stellen einen Schlitz in der Breite des Tiffany-Bandes in die Bahn zu sägen und das Band dann nach unten abzuführen. Dort kann man dann eine Aderendhülse anzulöten, oder die Leiterbahn unter der Fahrbahn in eine Lüsterklemme stecken.

Die Einspeisung erfolgt in meinem Falle sternförmig, was ich in Bezug zur Entlastung des Tiffany-Bandes für die beste Lösung halte. Eine Serielle Speisung wäre aber auch denkbar.

Bei der Zeitnahme habe ich auf die bewährte RBM von Bepfe gesetzt, die auch in vielen Clubs zum Einsatz kommt. Die neue Windows-Version läuft mittlerweile auch stabil und weist mehr Features auf, als die ältere DOS-Version. Wer aber aufgund mangelder Performance der Hardware über eine Windows-Version nachdenkt, sollte lieber die DOS-Version benutzen, da diese nicht so Recourcenintensiv arbeitet, wie die Windows-Version. Allerdings wird die DOS-Version nicht mehr weiterentwickelt, man muss mit den Funktionen auskommen, die diese Version eben bietet.

Da ich natürlich auch nicht auf hohe Zuverlässigkeit verzichten wollte, läuft die Windows-Version vom Rennbahnmanager (RBM) auf einem 3000er Athlon mit XP Betriebssystem. Der Rechner muss zudem außer dem RBM keine weiteren Programme ausführen und hängt auch nicht am Netz oder inst sonst wie in einem Netzwerk integriert. Der Grund für die Entscheidung der damals noch nicht so weiterentwickelten Windows Version liegt darin, das ich an der Bahn vor den Fahrerplätzen einen umgebauten TFT-Monitor benutze, bei dem ich fast völlig auf weiteres Hardware-Gelumpe verzichten konnte: Ich habe über einen Bekannten eine Scheibe bei Ebay ersteigern können, die ich vor den TFT gebaut habe. Die Scheibe ersetzt die Maus und die Tastatur, man nennt dieses Feature dann allgemein TOUCH-SCREEN, den jeder schon einmal beim Fahrkartenkauf am Bahnhof oder Geldautomaten Bedient hat. Eine wirklich tolle Funktion, die es möglich macht, das Rennbahnprogramm von BEPFE auch während eines Rennens einfachst und schnell zu bedienen, auch wenn kein Rennleiter zur Verfügung steht.

Eine Bebilderung des Umbaus eines normalen TFT’s zum TOUCHSCREEN findet ihr >>HIER!<<

Der RBM bietet jede Menge an Features, die Ihr unter www.bepfe.de nachlesen könnt. Alles hier aufzuführen, sprengt den Rahmen dieses Pamphlets. Auch könnt ihr euch dort unterschiedliche Anschlusspläne runterladen.

|

|

| Startampel der BEPFE Zeitmessung (RBM) | Spurendarstellung des RBM |

|

|

| Die TOUCH-SCREEN-Scheibe nackt… | …und im verbauten Zustand – GENIAL! |

An dieser Stelle möchte ich aber auch Stefan Vogel für die Optimierung der Software auf unsere Bedürfnisse danken. Aufgrund unserer Anfrage und einigen weiteren Bittgesuchen hat Stefan die Software dahingehend erweitert, als dass nun auch über einen 2. Com-Port die ausgewerteten Ergebnisse wieder ausgegeben werden können. An diesen Port haben wir eine Anzeigentafel angeschlossen, die Bestzeiten und Anzahl der gefahren Runden pro Spur ausgibt. Diese LED-Tafel haben wir aus der ehemaligen Zulassungsstelle geschenkt bekommen, sie sollte in den Schrott wandern. Einer unserer Jungs, der HORSTMAN hat dann auf Basis der ausgegebenen Strings über dem COM-Port 2 des Zeitnahmeprogramms ein Interface gebaut, das dann diese Daten in Bestzeit und Rundenanzhal jeder Spur ausgeben kann.

|

|

| Die Anzeigetafel… | im Detail. |

Die Stromversorgung übernehmen 4 einzeln regelbare Labor-Netzteile mit elektronischer Kurzschlusssicherung. Sie sind stufenlos regelbar von 0-30 V und nehmen einen Maximalstrom von 3 Ampere auf. I. d. R. reicht das für die meisten Fahrzeuge aus.

Ein weiteres Gimmick ist der Stellregler, der dem Fahrer erlaubt, die Bremse individuell auf seine Bedürfnisse einzustellen. Der eine oder andere Slotracer kennt vielleicht diese Zusatzboxen, die man zwischen Bahn und Handregler schaltet. Da ich auf Stellflächen aus Platzgründen verzichten muss, habe ich dieses Feature fest an der Bahn installiert, welches man allerdings auch komplett abschalten kann, um entweder keinen Vorteil gegenüber ungeübten Fahren zu haben, oder dem Slotracer die Möglichkeit zu geben, seinen eigenen Handregler mit Gas und Bremse verwenden zu können, ohne dass sich beide Regeleinheiten stören. Ein beleuchteter Arcade-Button gibt Auskunft über den gerade angelegten Schaltzustand der Bremse.

Wer gerne Nachbauen möchte findet >>HIER<< den Schaltplan. Wir haben die Funktion mit einem programmierten Prozessor gelöst. Wer dieses nicht selber kann, kann HORSTMAN anmailen, er programmiert euch das gegen einen kleinen Unkostenbeitrag 🙂

|

|

| Der Fahrerstand mit vier eingelassenen Labornetzteilen | Die Verkabelung unter der Bahn mit Computer und BEPFE-Zeitmessung |

|

|

| Das Netzteil mit darüberliegender Bremse im aktiviertem Schaltzustand. (rot leuchtender Button) Neben dem Button der Regler zum Einstellen der Bremsstärke | Hier der Schaltplan zur Bremse als Funktionsansicht und für den Nachbau. Wir haben diese Funktion mit einem selbstprogrammierten IC programmiert. Wer dieses nicht selbst kann, kann gegen einen kleinen Betrag diesen Mikrokontroller bei uns bestellen. 😉 Bitte nehmt mit HORSTMAN Kontakt auf. |

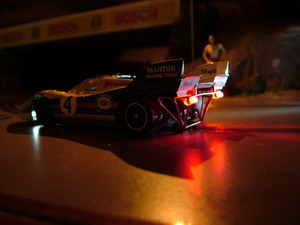

Da wir Langstreckenrennen unter „realen“ Bedingungen fahren wollen, musste eine Streckenbeleuchtung her, denn wir wollten bei einem 24 Stunden Rennen komplett auf die Raumbeleuchtung verzichten und ausschließlich mit der Beleuchtung an den Fahrzeugen und der Strecke fahren.

Da die Zielsetzung war, eine Rennanlage im 70er Jahre-Stil zu verwirklichen, daher wollte ich keine Halogenlampen oder ähnlich moderne Beleuchtung nehmen. Diese bekommt man momentan ja zu Hauf bei EBAY. Es sollten Lampen oder Laternen sein, die sich in diesen Stil einpassen und nicht allzu sehr aus dem Maßstab fallen, wenn man 1/32 oder 1/24er Fahrzeuge um die Strecke schickt. Dann sollten es auf keinen Fall Laternen oder Lampen sein, die mit LED-Technik ausgestattet sind. LEDs haben eine schlechte Streuung und beleuchten doch sehr punktuell die Bahn. Ich bevorzuge aber ein weiches Streulicht, dass den original Laternen nahe kommt. OK, diese Zielsetzung war zwar etwas hoch, dennoch bin ich mit dem Ergebnis sehr zufrieden, auch wenn die Größe nicht optimal für 1/24er Fahrzeuge und die Helligkeit der kleinen Birnchen in den Lampen nicht so effektiv ist, wie ich es mir vorgestellt hatte. Die Wahl fiel auf Peitschenlampen, die den Charme der 70er sehr detailgetreu vermitteln. (finde ich jedenfalls)

Die Montageorte an der Bahn haben wir so gewählt, dass nur an den Stellen die Lampen montiert werden, wo es auch unbedingt notwendig ist. Dies ist bei uns die Zufahrt zur Engstelle und die Verengung selbst incl. der Zufahrt auf die Brücke, da diese Streckenabschnitte auch die dunkelsten Bereiche sind. Zu viele Lampen behindern die Bergung der abgeflogenen Fahrzeuge, werden u. U. umgefahren und stören die Gesamtoptik. Schließlich war mein Wunsch, eine Rennstrecke im Stil der Nordschleife zu bauen. Da geht es eben durch Hügel, Wiesen und Wälder, Laternen sind da größtenteils nicht zu finden und passen auch nicht ins Bild, wenn sie zu massiv „gepflanzt“ werden.

Die Betriebsspannung der Peitschenlaternen liegt bei 14,5 Volt. Diese werden mittels einen Trafos und einer von uns angebrachten Ringleitung zu den einzelnen Laternen geführt. Die Anschlüsse wurden verlötet und mit Schrumpfschlauch gegen Kurzschluss gesichert. Um die Kabel für die Ringleitung unter die Platte zu bringen, haben wir den Tacker mit breiteren Klammern bestückt und die „Durchschlagskraft“ so weit zurück genommen, dass die Klammer nicht dan Kabel beschädigt oder gar durchschlägt. Hierzu solltet ihr im Bedarfsfalle vorher Tests machen, damit ihr auf der sicheren Seite seid. Alternativ kann man aber auch Nagelschellen oder Heißkleber benutzen.

|

|

| Hier die Peitschenlampe bei „Tag“… | …und selber Streckenabschnitt bei „Nacht“ |

|

|

| Ein Blick auf den fertig beleuchteten Streckenabschnitt | Die weißen Kabel sind die Stromversorgung und Ringleitung der Peitschenlampen |

|

|

| Die braun-gelben Kabel kommen von der Peitschenlampe und sind an die Ringleitung angelötet. Der schwarze Schrumpfschlauch verhindert Kurzschluss. | Dies ist der Verteiler, der mit dem Netzteil geliefert wird. Mittels Miniaturbuchsen bringt man „Saft“ auf die Ringleitung |

Wer schon einmal auf einer selbstgebauten Anlage mit Landschaft gefahren ist, weiß um die Probleme mit dem Grünzeug und Buschwerk, das sich beim Abflug in die Botanik an den Reifen festsetzt. Der Wagen ist danach eigentlich unfahrbar, bis man die Reifen wieder sauber macht oder freischleift.

Eine Möglichkeit wäre, auf Begrünung, Bäume und Büsche zu verzichten, die Andere Leitpalnken zu montieren. Da ich aber auf Realismus und Optik wert lege, kommt die erste Möglichkeit nicht in betracht.

Zur Fertigung der Leitplanken kann man Hartfaserplatten verwenden, die man an die Bahn zwecks Tacker anbringt oder man nimmt, wie in meinem Fall Hartschaumplatten mit 2mm Stärke. Diese bekommt man beim Werbegrafiker und sie lassen sich mit einem Tapetenmesser einfach zuschneiden. Auch weisen diese Hartschaumplatten eine glatte, weiße Oberfläche auf, was die Beklebung von außen und innen mit Werbebannern erleichtert.

Werbebanner kann man sich selbst zusammenstellen, indem man sich passende Logos unter www.brandsoftheworld.com herunter läd, oder auf entsprechenden Slotracing-Seiten fertige Schilder downloadet, wie z.B. die Seite www.carrera4fun.de

Hier finden sich auch jede Menge Pappgebäude zum Selbstbau als Schnittdateien im PDF-Format.

Als maximale Höhe der Leitplanken habe ich innen 3,5cm und außen 5 cm ermittelt. Diese Höhe reicht auch bei einem Maßstab von 1/24 aus, damit der wagen beim Abflug nicht die Strecke verlässt und damit Gras und Büsche en den Reifen einsammelt.

Wichtig ist, dass man Leitpalnken und Schutzmauern VOR dem Beginn der Gipsarbeiten und der Landschaftsgestaltung anbringt. An einigen Stellen kann es sonst passieren, dass man den gerade angebrachten Gips für das Terra-Forming wieder abmachen muss, um die Leitpalnken fest zu bekommen.

|

|

| Hartschaumplattenstreifen als Leitplanken | Leitplanken gegen das Abfliegen ins Grüne |

Das ist der Part, der mir am wenigsten liegt. Ich bin nun mal kein Modellbauer und gerne hätte ich diesen Part an jemanden anderes abgegeben – aber wie es immer ist: macht man nicht alles selber, wird nix fertig!

Nun, auf einschlägigen Webseiten habe ich mich vorab informiert, wie der Grundaufbau von statten geht. Dieses macht man am besten auf den vielen Eisenbahnseiten oder informiert sich im Modellbauladen seines Vertrauens.

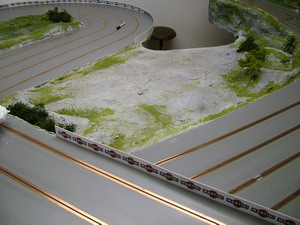

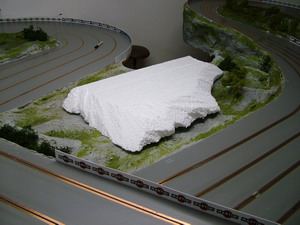

In Planung hatte ich eine Art Felslandschaft, mit einigen Büschen und Bäumen, durch die die Strecke sich schlängeln sollte. Im Prinzip ähnlich, wie die Landschaft und die Streckenführung der Nordschleife am Nürburgring.

Für Gebäude und viele Figuren habe ich zum Einen nichts übrig und zum Anderen fehlt mir einfach das Geld, entsprechende Teile zu kaufen. Also musste ich mich mit dem Bau einer Naturlandschaft und Felsoptik begnügen. Wichtig war nur, dass die Felsen, Sträucher und Bäume nicht zu spielzeughaft wirken dürfen. Ein gewisser Realismus sollte schon da sein, auch wenn man den Maßstab von 1/24 nicht grundsätzlich eingehalten werden kann.

Um aus einer flachen Platte eine Hügellandschaft zu machen, gibt es jede Menge Hilfsmittel aus dem Modellbau, die aber viel Geld kosten. Da ich nicht unbegrenzte Mittel zur Verfügung habe, habe ich mir mit Hasendraht, Gipsbinden und Styroporplatten geholfen, was sehr gut funktionierte.

Aus Styroporplatten lassen sich schöne Felswände formen, wenn man sie bricht und die Bruchstellen mit einem Heißluftfön bearbeitet. Eine einfache Styro-Platte wirkt mit dem Heißluftfön behandelt, wie ein unebener Landschaftsstreifen. Styro- Reste aus einer Verpackung kann man gut zu Felsformationen mit Holzleim verkleben und mit dem Fön behandeln. Auch kann man für mehr Detailtreue Gipsbinden in etwa 50cm Streifen zerschneiden und diese dann über den Unterbau bzw. über die zugeschnittenen Styro-Platten legen. Danach schmiert man die fest gewordenen Gipsbinden noch mit grau eingefärbtem und angerühertem Gips ein, um die Webstruktur der Binde verschwinden zu lassen – fertig.

Für Steilhänge und Böschungen kann man Hasendraht auf die Grundplatten tackern und etwas wellig verformen. Danach legt man wieder Gipsbinden über das Drahtgeflecht und schon formt sich eine Böschung mit kleinen Wellen und Gräben aus dem Konstrukt.

Beim Einsatz von Gipsbinden ist aber immer wichtig, das nach dem Aushärten der Binden nochmals Gips aufgebracht wird, um die Struktur der binde zu verbergen. Andernfalls wirkt es nicht realistisch.

Wenn man nun Tunneleinfahrten verkleidet hat und das Terra-Forming vollendet hat, sollte man sich Farbe besorgen und dem Ganzen noch den letzten Schliff durch das Aufbringen von Licht und Schatten geben. Am besten geht das mit Sprühdosen, die man immer in unterschiedlichen Winkeln hält, um Farbe aufzubringen. Ich habe dazu schwarz, weiß und hellgrau benutzt.

„ „ |

„ „ |

| Die Brücke nackt… | und mit Hasendraht als Unterkonstruktion |

Nachdem man nun die Berge und die Landschaftsgrundlage fertig gestaltet hat, ist der nächste Schritt die Begrünung.

Rasen, Wildgras und ähnliche Begrünungen bekommt man als „Streugras“ im Modellbauladen. Am besten kauft euch dazu gleich eine Streugrasflasche, mit der ihr die Wiese o.Ä. aufschütteln könnt. Durch elektrostatische Aufladung der Graspartikel stellt sich der Rasen besser auf, als wenn man das aus der Hand krümelt, es wirkt realistischer.

Damit der Rasen und das Gras auch auf den Felsen und dem Untergrund hält, streicht ihr kurz vor dem aufstreuen entsprechende Stellen mit grün eingefärbtem Holzleim ein. Das verhindert das wegwehen und bringt zusätzlich optische Dichte durch das Einfärben des Leims. Gut geeignet ist dafür simple Abtönfarbe aus dem Baumarkt.

|

|

| Der gleiche Streckenabschnitt vergipst… | …und fertig begrünt. |

In den folgenden Absätzen möchte ich mit einem Beispiel eines Hügels noch einmal veranschaulichen, wie ein Grundaufbau aussehen kann.

Dieser Abschnitt wurde zu einem späteren Zeitpunkt fertiggstellt. Dabei habe ich mir mal die Mühe gemacht, einzelne Arbeitsschritte zu bebildern.

Ich weise darauf hin, dass ihr in einem ähnlichen Fall UNBEDINGT diese betreffenden Streckenabschnitte mit Folie und Papier abdecken müsst, da ihr euch sonst die Bahn mit den Baumaterialien einsaut!

|

|

| SO sah die Fläche vor beginn aus – flach und laangweilig. | Aus einer Styroporplatte sägt man die benötigten Elemente |

|

|

| Der erste Styroporklotz bekommt seine „Anprobe“ | …und fertig begrünt. |

|

|

| Damit die aufsatzstellen besser verdeckt werden, habe ich Gipsbinden verwendet, um damit eine Oberfläche zu formen. | Die Rolle habe ich in handlichere Streifen geschnitten, um sie besser zu verarbeiten zu können. |

|

|

| Die Streifen werden mit Wasser getränkt und an den Ansatzstellen der Styroporplatten gelegt. | Stück für Stück entsteht ein Hügel aus dem plumpen Styroporklotz |

|

|

| Wenn der Arbeitsschritt mit den Gipsbinden fertig ist, gehts ans „richtige“ gipsen. Dafür braucht ihr Abtönfarbe, um den Gips vorab einzufärben. Andernfalls müsst ihr nachher zu viel bemalen, denn Gips ist weiß. | Ihr braucht von der Abdeckfarbe nur sehr wenig. Testet vorher das Mischungsverhältnis, um „schwarze Berge“ zu vermeiden. |

|

|

| Dann den Gips auf die „Emulsion“ schütten und gut durchmischen. Achtet dabei auf die Konsistenz. Wenn ihr zu dünn anrührt, verläuft es euch zu stark beim Aufbringen des Gipses und ihr bekommt keine Struktur hinein. | Rührt euch nicht zu viel Gips an. Macht euch lieber kleinere Portionen und kleidet den Styroporberg Stück für Stück aus. Bringt mit den Fingern leichte Wellen in den noch feuchten Gips, ohne dabei zu sehr eure Fingerspuren zu hinterlassen. Also kein „Getapse“ uns „Striemengeziehe“ Das Ganze soll möglichst amorph wirken. |

|

|

| Hier seht ihr den Berg fertig vergipst. Sieht ein bischen, wie ein Kuhfladen aus, aber das wird noch. 😉 Nachdem der Berg seine Struktur bekommen hat, müsst ihr den Gips gut durchtrocknen lasen. Am besten ihr lasst das Gebilde für einige Tage aushärten. |

Der nächste Arbeitsschritt beschäftigt sich mit der Begrünung. Dazu braucht ihr Leim, grüne Abtönfarbe, Gras und eine Plastikflasche zum Aufbringen des Rasens/Gras. Die Flasche sollte aus Kunststoff sein. Das Gras lässt sich so durch Schütteln elektrostatisch aufladen und stellt sich so beim Streuen auf. |

|

|

| Der Holzleim ist der Kleber für das Gras. Damit man später nicht an einigen Stellen den Leim durchs Gras schimmern sieht (er ist weiß), wird er mit Abtönfarbe eingefärbt. Das spart zusätzliche Arbeit. | Mit einem Pinsel streicht ihr nun den grün eingefärbten Leim an einige Stellen auf eurem Berg. Versucht dabei euch an der Natur zu orientieren: Bergzüge und Gipfel sind i. d. R. nicht mit Gras und Moos bewachsen. |

|

|

| Mittlerweile bekommt der angelegte Berg Struktur. :o) | Wenn ihr mit den Rasen – und Grasflächen fertig seid, kann man durch das Sprühen von heller und dunkler Farbe einen weiteren Felsen-Effekt erreichen, wenn man von einer Seite die Helle Farbe und von der anderen Seite dunkle Farbe sprüht. Dadurch wird der Licht-Schatteneffekt einer schroffen Felswand noch verstärkt und ihr nehmt dem Streugras das allzu leuchtende, unnatürlich wirkende Grün. |

|

|

| Zur weiteren Bepflanzung habe ich das Laubset von „HEKI“ genommen. Die meißten Bäume wirken zu unnatürlich oder kosten richtig viel Geld. Auch sind Bäume immer maßstabgebunden. Wenn man mit unterschiedlichen Fahrzeuggrößen fährt, sieht das doof aus, wie ich finde. Das Laubset kann einen Busch (bei 1/24) oder auch einen Baum(bei 1/32) darstellen und wirkt somit natürlicher, wie ich finde. | Die Büsche und Sträucher habe ich einfach mit Heißkleber fixiert. Das verhindert das Wegrollen am Berg und geht fix. |

|

|

| Hier ein Blick aus selber Perspektive, wie das 1. Bild. Sieht doch deutlich netter aus, oder? | Hier ein Detailausschnitt vom fast fertigen Berg. |

|

|

| Als Abschlus ein Bild mit einem Fahrzeug. Im Hintergrund seht ihr den fertigen Berg | Hier mit Berg im Vordergrund. Eine schöne Erweiterung, wie ich finde. Eine Landschaft trägt doch neben dem Spass am Bau zu noch mehr Spass am Fahren bei. :o)

Mehr Bilder findet Ihr im Primärlink unter „RACEWAY“ |

Detailarbeiten sind wichtig für das „real feeling“ und bringen der Bahn den letzten Schliff. Dazu gehören z. B. das Anlegen von Kiesbetten, Reifenstapel und hier und da ein kleines Gimmick, wie ein Autowrack oder Unfall hinter einer Kurve.

Bitte arbeite auch die Seiten der Bahn aus, die nur die Streckenposten in der Bhan sehen. Auch sie sollen spaß an der Rennbahn haben, selbst wenn sie im Moment nur Autos einstellen.

Damit seid ihr dann fast fertig. Ich schreibe extra „fast“ weil man IMMER an der Bahn arbeiten kann, wenn man es möchte. Verbesserungen gehen immer und überall. Besorgt euch aus dem Modellbauladen noch Bäume und Büsche und pflanzt diese an gewünschte Stellen und fertig ist eure Heimrennbahnanlage, um die eure Freunde und Bekannte euch beneiden werden.

|

|

| Blick über die Brücke zur Engstelle | Die Engstelle mit Canyon |

Vor allem Anderen möchte ich mich bei meiner Frau für Ihre Geduld bedanken. Neben meiner beruflichen Situation ist es nicht leicht für sie gewesen, in den wenigen freien Stunden dann auch noch auf mich zu verzichten, wenn ich mich in den Keller zurückgezogen habe. Dazu kommt die Tatsache, dass ich mit dem Bau dieser Bahn den kompletten Keller unseres neu gebauten Hauses in Beschlag genommen habe, sie hat meinen Respekt.

Weiterer Dank gebührt den vielen Teilzeithelfern, wie STIWI, FIURY, OLLI, SCHMOLLI, CARSTEN und den beiden Handwerkern HASSENPFLUG Haustechnik und RIEBEL Tischlerei, die mir mit handwerklichem Rat und Material zur Seite gestanden sind. Die beiden Unternehmen haben außerdem die Voraussetzungen geschaffen, damit der Rohbau-Keller so genutzt werden kann, wie gewünscht, ohne dass der Wohnbereich davon in Mitleidenschaft gezogen wird. (Türen, Trennwände und sanitäre Anlagen setzen)

Ein weiterer Dank geht an STEFAN VOGEL (BEPFE), der mir seine Zeitmessung entsprechend angepasst hat, um weitere Hardware nutzen zu können und HORSTMAN vom Digitalen Drehzahlmesser, der für die Umsetzung der elektronischen Gimmicks verantwortlich ist/war.

Weitere relevante Links zu Webseiten, die mich inspiriert haben und mir Fragen beantwortet haben, findet Ihr in meiner Linksammlung.

Rechtliches und Sicherheitsrelevantes:

Diese Bauanleitung oder Baubericht erhebt keinen Anspruch auf Vollständigkeit oder Detailgenauigkeit. Alle Angaben sind aber nach bestem Wissen gemacht. Für Sach- und Personenschäden, die beim Nachbau unter Zuhilfenahme dieses Berichtes resultieren könnten, kann ich natürlich nicht haften, das versteht sich von selber. Bitte haltet die Sicherheitsbestimmungen beim Bedienen eurer Werkzeuge und Maschinen ein. Bohrmaschinen und vor allem Fräsen und Kreissägen können schwerwiegende Verletzungen zur Folge haben, wenn man nur einmal unachtsam ist! Angegebene Links auf dieser Seite sowie im gesamtem Webauftritt unterliegen dem DISCLAIMER!

Wenn weiterhin Fragen zum RA-DO-RACEWAY bestehen, nutzt bitte das Kontaktformular oder schickt eine eMail an MAXX[ät]ra-do-raceway.de

So, und nun weiterhin viel Spaß beim stöbern in den Webseiten bei RA-DO-RACEWAY.

MAXX

Slotracing beyond Plastic – Tracks

Aktualisiert am 14.09.2009

© by MAXX – RA-DO Raceway

.

.

Hinterlasse einen Kommentar

Du musst angemeldet sein, um einen Kommentar schreiben zu können.