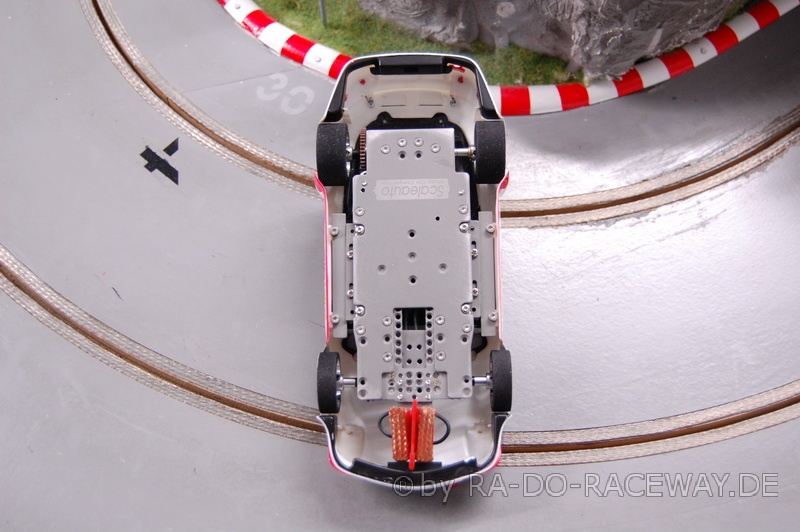

Diese Anleitung dient für die Optimierung und das Tuning des Porsche 997 RSR von SCALEAUTO.

Diese Anleitung dient für die Optimierung und das Tuning des Porsche 997 RSR von SCALEAUTO.

Das Reglement zur Rennserie erhaltet ihr >>HIER<<

Die Gliederung ist in fünf Bereiche gefasst:

1.) AUFLISTUNG DER ZUSÄTZLICH BENÖTIGTEN TEILE

2.) BENÖTIGTES WERKZEUG

3.) CHASSIS

4.) KAROSSERIE

5.) HOCHZEIT/AUFSETZEN

Vor dem Beginn wird das Fahrzeug komplett zerlegt. Diese Arbeitsschritte habe ich nicht dokumentiert, ich denke, der Auseinanderbau dürfte für niemanden eine Hürde darstellen.

Wichtig: die Karosseriehalter NICHT komplett zerlegen, sondern nur die vier Imbusschrauben mit Holzgewinde aus der Karo drehen! Andernfalls wirds sehr knifflig beim Zusammenbau und der Positionierung der Karosserie auf dem Chassis!

1.) Auflistung der zusätzlich benötigen Teile:

Da wir alle ein möglichst identisches Auto bei allen Piloten anstreben, sind nur Einheitskarossen und Chassis aus dem Hause SCALEAUTO, Modell PORSCHE 997 RSR erlaubt.

Die Fertigungsschwankungen sind zu groß, als dass man „aus der Kiste“ ohne Änderungen einen Wettbewerb starten kann, demnach müssen alle Teilnehmer neben dem Komplettauto folgende Teile zur Optimierung zusätzlich erwerben:

- Achsen mit einer Mindestlänge von 70mm

- Moosgummireifen VA: SCALEAUTO HardComp SC-2702P (D21mm, 25.5x8mm)

HA: SCALEAUTO ProComp3 SC-2421P (D21mm, 27.5x13mm)

Folgende Teile müssen beim Kauf überprüft werden, da noch nicht alle SCALEAUTO-Modelle in dieser Ausführung erhältlich sind:

- Leitkiel SCALEAUTO SC1622

- Motor SCALEAUTO SC0025

- Kugellager an Vorder- und Hinterachse

- Getriebeübersetzng 12/44 Zähne Achsritzelfarbe braun (Achtung! wenn ihr ein SIGMA-Achsritzel verwenden wollt, besteht die Gefahr, dass es an der Chassisplatte schleift! Es ist am Flansch etwas kürzer, als das originale Spurzahnrad)

Hier gibt’s das Komplettset mit Leitkiel und Lagern: >KLICK<

…und hier nur Räder und Achsen: >KLACK<

Zur Demontage/Montage werden folgende Werkzeuge benötigt:

- Schleifpapier

- Schlüsselfeile

- Zange

- Richtplatte

- Messchieber

- 1.5er Inbus

- Kreuzschraubendreher

- 4.5er Steckschlüssel

- Bastelmesser oder Skalpell

- Zahnstocher

- Sekundenkleber

- Aluminiumklebeband

Optional:

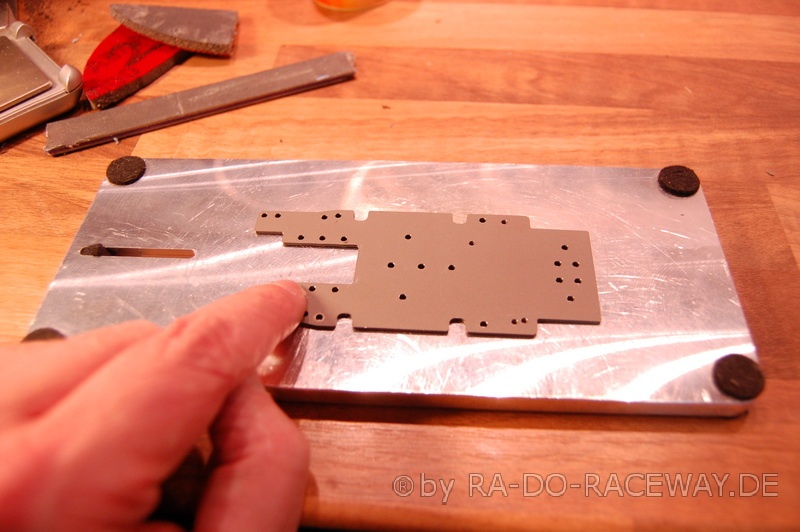

Bei allen tragenden Elementen des Chassis ist darauf zu achten, dass sie gerade und winklig sind. Ausnahme bilden die Achsböcke; diese können nicht gerichtet werden. (Aluminiumguß)

Zum Richten der Blechteile eigenet sich bestens eine Alu-Richtplatte.

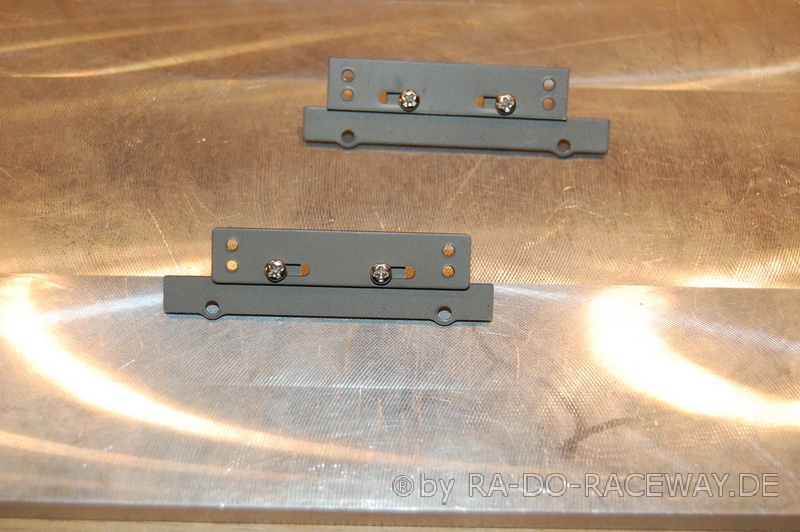

Selbes Prozedere wird auch mit der Achsbockaufnahme durchgeführt:

|

| Auch hier so gut, wie möglich richten. Auf dieses Element werden später die Achsböcke geschraubt. |

Nun den H-Träger richten. Bei diesem Bauteil ist es besonders wichtig, es so gerade wie möglich zu erhalten, da es die Karosserie mit dem Chassis „schwimmend“ verbindet. Der sogenannte „Wackel“ ist von diesem Teil abhängig. Wenn es nicht exakt gerade ist, verkantet es sich in seiner Aufnahme und die Karosserie wird nicht richtig vom Chassis entkoppelt. Dieses ist aber für das Fahrverhalten und insbesondere für den Grip, den das Auto aufbaut von essentieller Bedeutung.

Demnach muss hier besonders penibel gearbeitet werden!

|

|

| sowohl die Ebenheit gegenüber… | …als auch diagonal prüfen und ggfls. Richten. |

Dann wird der Leitkielhalter kontrolliert.

|

| Er ist verantwortlich, dass der Leitkiel später auch exakt horizontal im Auto verbaut werden kann. |

Wenn die Richarbeiten alle vollzogen wurden, müsst ihr die Blechteile noch entgraten.

Auch die Löcher müssen am besten mit einem 90°-Senker, oder einem geeigneten Bohrer entgratet werden.

Dann werden die Teile mit Schleifpapier auf einer ebenen Fläche abgezogen und mit einer Nagelfeile an den Kanten entgratet.

|

|

| Auf Schleifpapier abziehen… | …die Kanten entgraten… |

|

|

| und alle Löcher der Blechteile mit einem Bohrer ode rSenker von beiden Seiten entgraten. | |

Wenn alles gründlich durchgeführt wurde, überprüft ihr nochmals die Ebenheit aller Teile auf der Richtplatte, denn es könnte sein, dass ihr beim Richten vorher einen Grat am Bauteil hattet, oder dass ihr insbesondere beim H-Träger zu viel Druck beim abziehen ausgeübt hat, und sich das Bauteil wieder etwas verbogen hat.

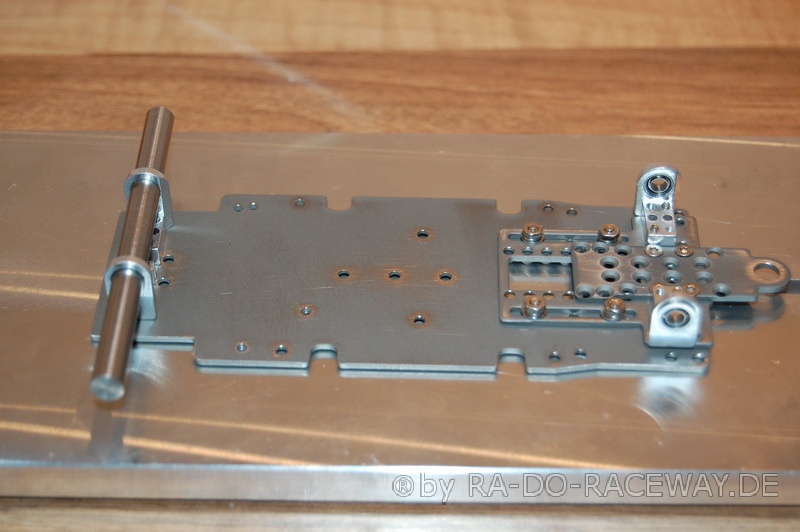

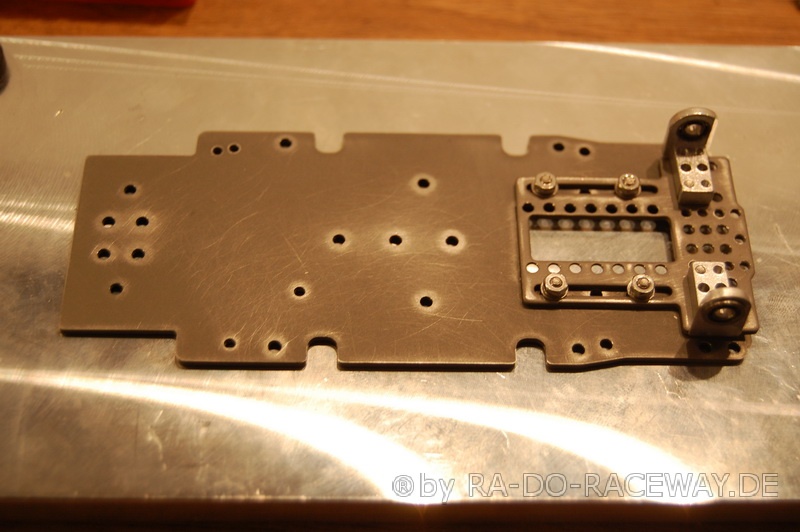

So sehen dass die fertigen Chassiselemente aus:

|

| Die fertig gerichteten und entgrateteten Chassisteile |

Dann solltet ihr noch die Motorhalter und die Karosseriehalter auf Winkligkeit, bzw. auf Ebenheit überprüfen.

Vor allem die Karohalter haben normalerweilse einen maßgeblichen Anteil an der Performance eines Autos, weil sie unmittelbar in Zusammenhang mit dem H-Träger und damit mit dem Karowackel stehen.

Wenn die Karohalter nicht gerade sind, verspannt sich die Karosserie beim Aufschrauben auf dem H-Träger, der Wackel wird dann klemmen.

In unserem Falle ist das jedoch relativ, denn die Karohalter werden in die vier dafür vorgesehenen Gießäste in der Karosserie eingeschraubt. Somit ist eine absolute Ebenheit nur in dem Maße gegeben, wie auch die Gießäste im Auto eingebracht wurden.

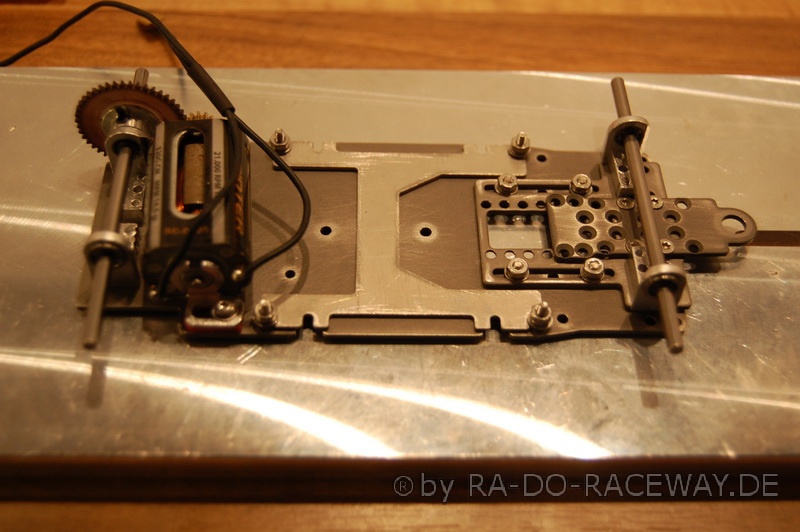

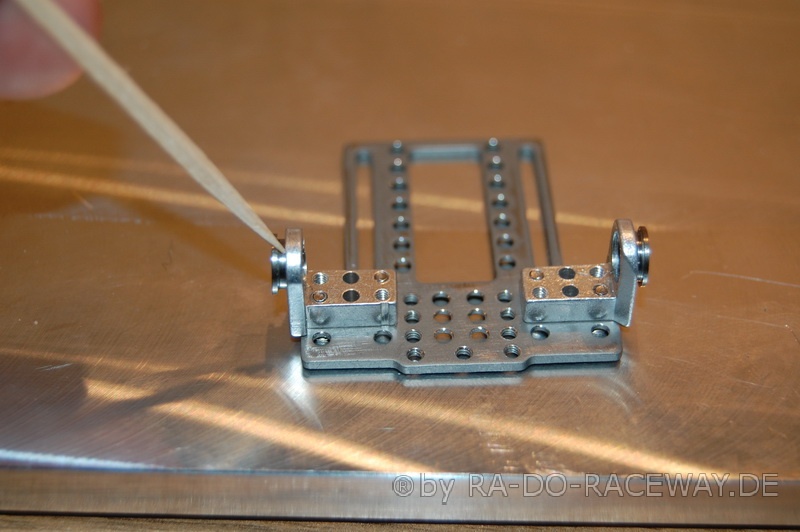

Nun wird mit dem Zusammenbau begonnen:

Zuerst werden die Achsböcke der Vorderachse auf dem Träger montiert.

ACHTUNG: für Diejenigen, die gerne andere Schrauben benutzen wollen: (sie sind frei wählbar)

Der SCALEAUTO Porsche beruht, wie alle Metallfahrwerke dieses Herstellers auf einem PLAFIT-ähnlichem System. Das bedeutet, dass insbesondere die Senkschrauben dieses merkwürdige Senkmaß aufweisen, dass beim Wechsel auf DIN-Schrauben den Nachteil hat, dass sie nicht komplett in den dafür vorgesehenen Senkungen bündig verschwinden, sie stehen leicht über!

Da es im Regelwerk keine vorgeschriebene Bodenfreiheit gibt, ist das für viele Schrauben zwar ohne Bedeutung, doch der vordere Achsträger liegt auf der Grundplatte auf und das führt dazu, dass er durch die nicht ganz versenkten DIN-Schrauben nicht bündig mit der Grundplatte verschraubt werden kann! Dies sollte in jedem Fall vermieden werden!

Bei der Montage der Vorderachse darauf achten, dass die richtigen Achsböcke genommen werden. Die Vorderen sind mit einer Kerbe und die Hinteren mit drei Kerben versehen.

Achsböcke unbedingt ausrichten, andernfalls werden die Kugellager nicht fluchten und die Achse wird sich schwer drehen lassen!

Beim Lager einsetzen ist unbedingt darauf zu achten, dass sie sich leicht in den Sitz drücken lassen.

Bei zu strammen Sitz können sich die Kugellager nicht optimal drehen, es muss der Lagersitz etwas aufgefeilt werden.

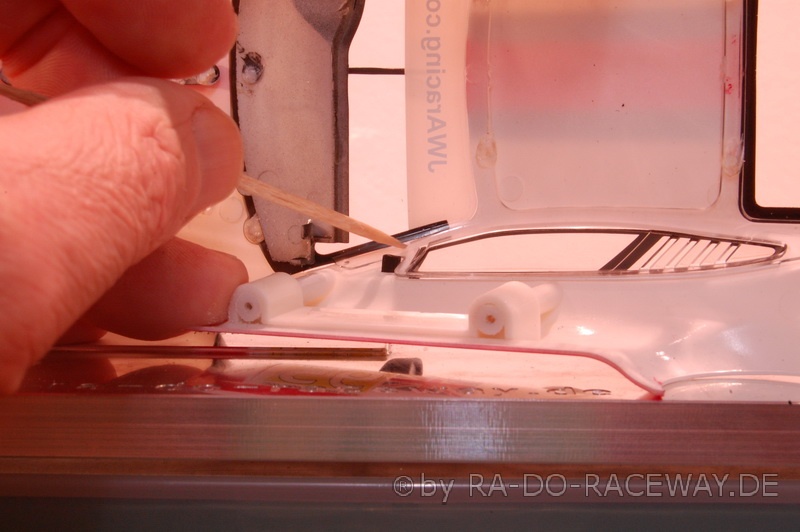

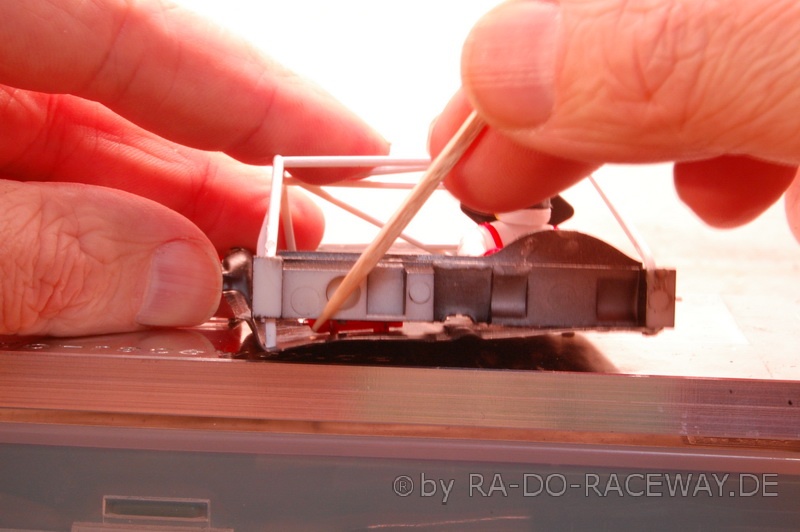

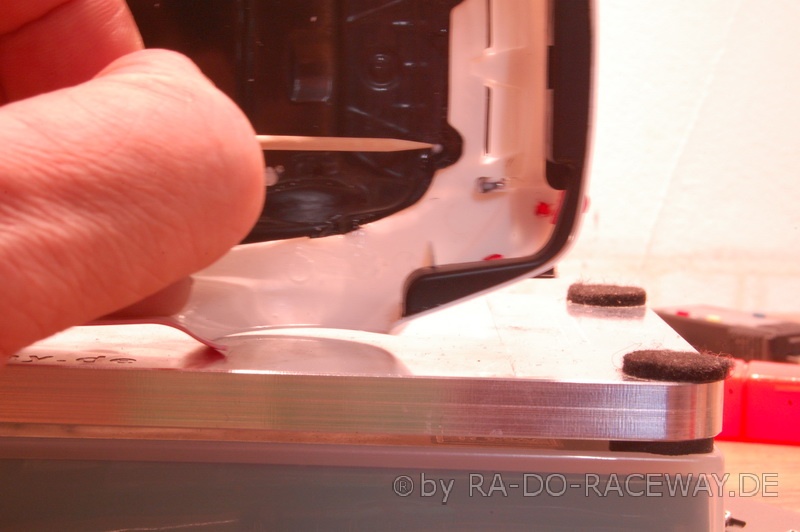

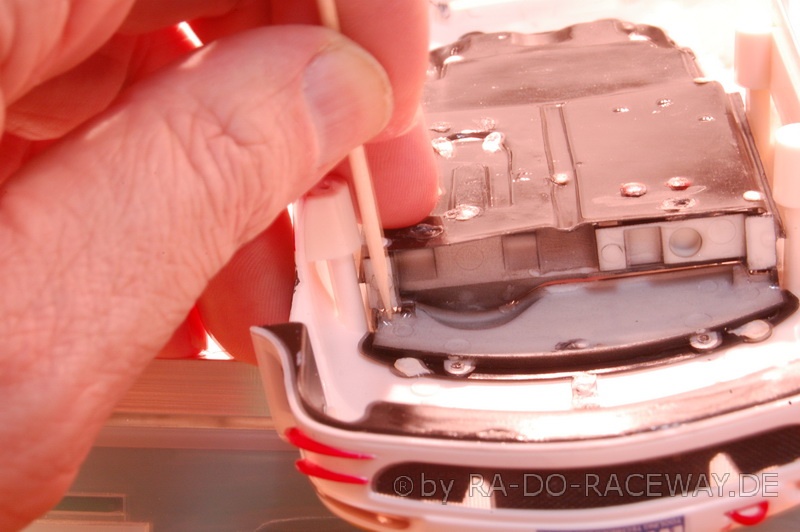

Das Verkleben wird am besten mittels einem Zahnstocker und Sekundenkleber erledigt. Dazu die Lager (siehe Bild) in den Achsböcken ansetzen und mit dem Zahnstocher ganz wenig Kleber aufbringen. Dann die Lager vorsichtig eindrücken, bis der Flansch ringsrum anliegt.

ACHTUNG! zu viel Kleber kann leicht in die Lager laufen, womit sie ruiniert werden! Überschüssigen Kleber mit einem „Q-TIP“ entfernen.

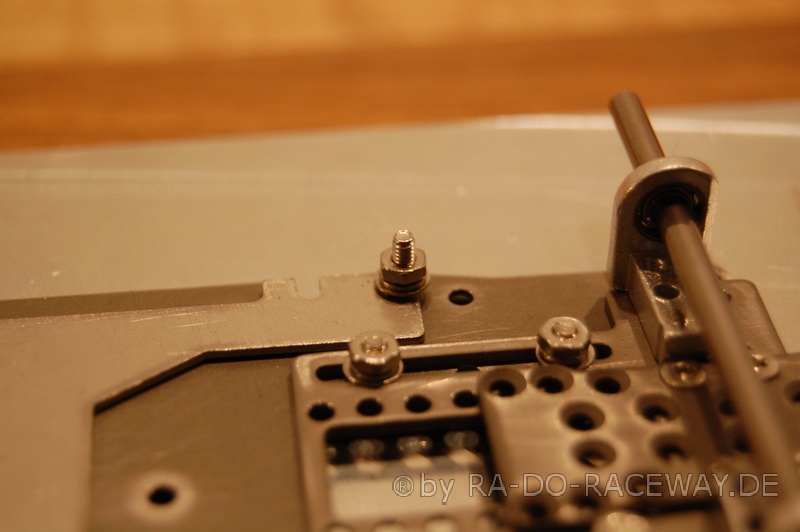

Dann wird der Leitkielhalter montiert.

Entgegen der Auslieferung im Originalzustand muss er von oben angeschraubt werden. Dazu wird er ganz eingeschoben, sodaß man die erste Lochung im Leitkielhalter mit dem Gewinde der Achsbockaufnahme verbinden kann:

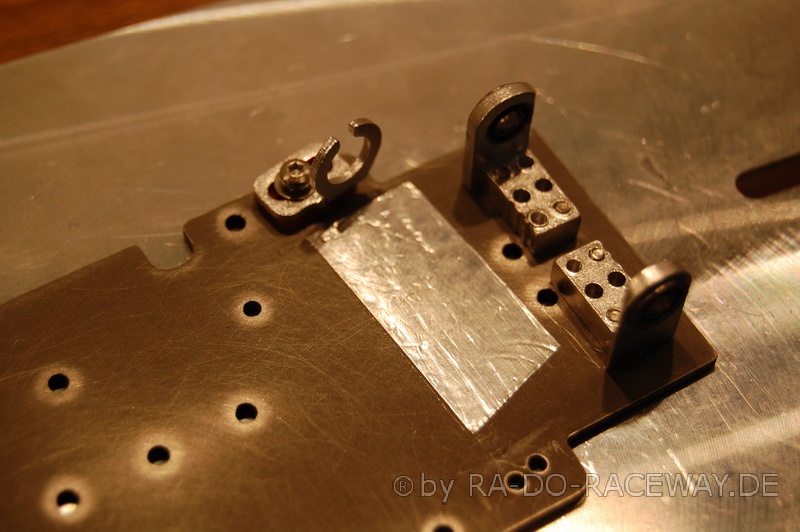

Die hinteren Achsböcke werden nach gleichem Schema, wie die Vorderen direkt auf die Grundplatte geschraubt:

|

| Ausrichten und danach nicht vergessen, die Lager einzukleben. |

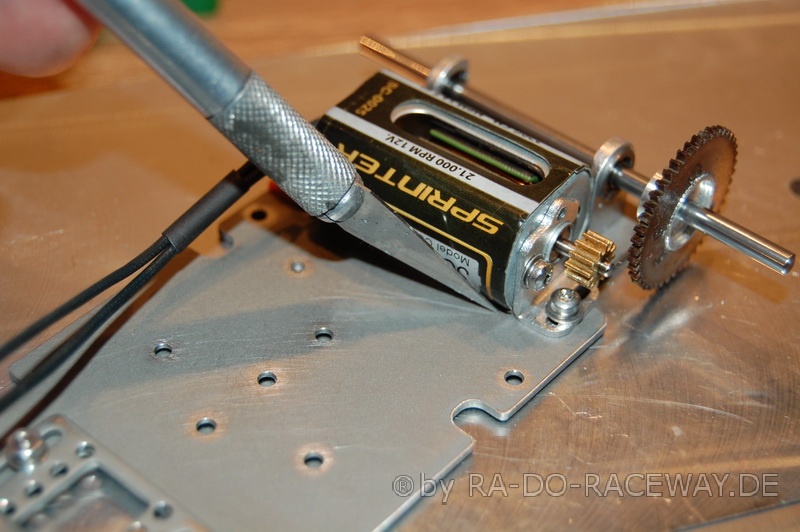

Nun den Motor von seiner Banderole unten entfernen, damit er vernünftig aufliegen und seine Wärme an die Grundplatte abgeben kann.

Dazu wird die Banderole unterhalb des Schriftzuges eingeschnitten und der Aufkleber vorsichtig entfernt.

Etwaige Klebereste können mit wenig Bremsenreiniger entfernt werden.

Es sollte darauf geachtet werden, dass keine Flüssigkeit in den Motor läuft. Etwaige Schmierungen werden damit nämlich aufgelöst.

AUF KEINEN FALL sollte versucht werden, die Motorunterseite durch Abziehen auf Schleifpapier von Kleberückständen oder Unebenheiten zu befreien! Die Reste des Aufklebers oder sogar Metallspäne können in den Motor gelangen. (Metallspäne landen unter Garantie dort, wegen des Magnets)

Es ist darauf zu achten, dass Kleinstteile, wie Unterlegscheiben und metallene Gegenstände nicht in die Motoröffnungen gelangen!

|

|

| Unterhalb der Schrift einschneiden… | und die Banderole an der Unterseite des Motors abziehen. |

Wenn die Motorhalter montiert sind (auf der Gegenhalterseite muss die rote, ovale Distanz montiert werden!), muss die H-Achse mit Spurzahnrad montiert werden, um den groben Sitz des Motors festlegen zu können.

Ein optimaler Sitz kann nur durch einen leichten Anstellwinkel des Motors erreicht werden. (Anglewinder)

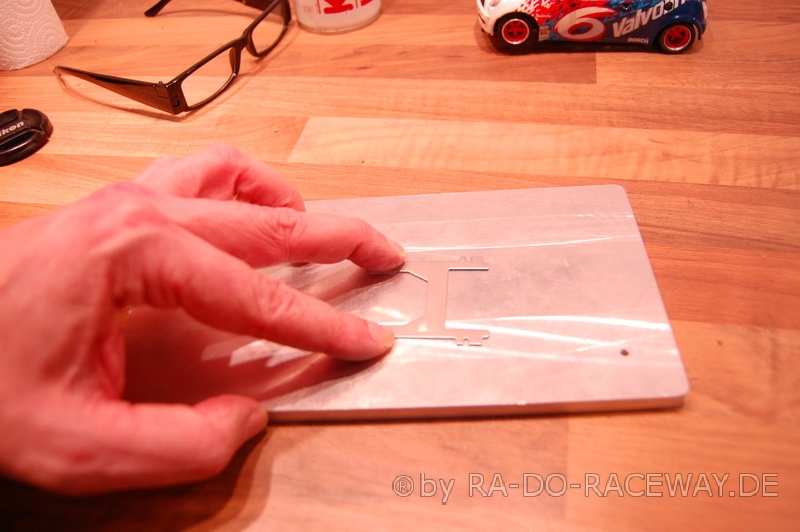

Da die Motorhalter minimal zu hoch sind – der Motor hängt in der Luft – muss als Wärmebrücke ein Stück Aluminiumklebeband auf die Grundplatte geklebt werden.

Zu Bestimmung der Position des Alubandes wird mit dem Skalpell beim Probesitz des Motors eine Markierung vorgenommen.

Wichtig ist, dass die Montorhalter nicht auch auf dem Aluminium aufgeschraubt werden. (logisch, oder?)

|

|

| Position anritzen… | …und Aluminiumklebeband auf die Platte kleben. |

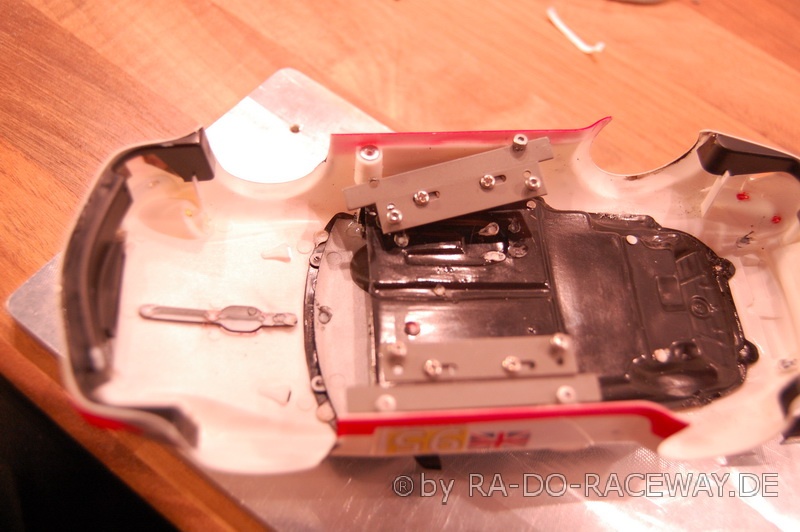

Wenn der Motor samt Haltern montiert ist, kann der H-Träger montiert werden.

Dabei werden an den Positionen in der Grundplatte von unten Schrauben durchgeführt, auf die die Messinghülsen gesteckt werden.

Dann wird der H-Träger aufgelegt, und mittels Scheibe, Federring und Mutter an den vier Punkten fixiert.

ACHTUNG: Es müssen zwingend die Originalhülsen OHNE zusätzliche Unterlegscheiben (zum Anheben des H-Trägers, oder zum Verringern des Wackels) verbaut werden! Es darf der H-Träger nur in o.a. Reihenfolge montiert werden!

|

|

| Montierter H-Träger und seine Aufbaureihenfolge: | Schraube, Hülse, U-Scheibe, Federring und Mutter |

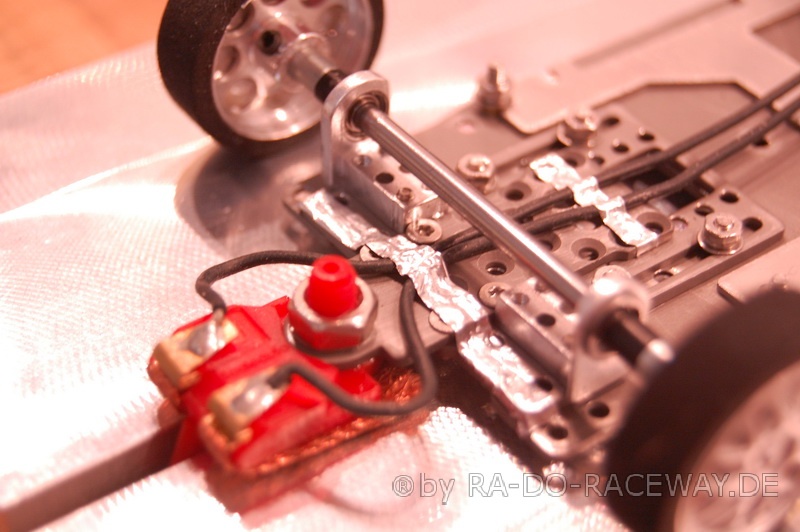

Als Nächstes wird der Leitkiel und Räder montiert.

Einige Modelle haben bei Auslieferung noch den falschen Leitkiel montiert. Notwendig für den Umbau ist der Leitkiel SC1622, da Dieser optimal mit der Höhe des Leitkielhalters harmoniert. Es können dann auch die mitgelieferten Schleifer problemlos montiert werden.

Unter die Mutter, aber oberhalb des Leitkielhalters wird die U-Scheibe montiert. Damit ist im Falle massiver Quersteher gewährleistet, dass der Anschlag am Leitkiel die maximale Fläche nutzen kann, ohne dass man Gefahr läuft, dass der darüber rutscht und sich dadurch verklemmt.

Die Mutter wird so weit angezogen, dass der Kiel sich ohne Wackel, aber auch ohne Klemmen bewegen kann. Mit ein wenig Sekundenkleber oberhalb der Mutter verhindert man, dass sie sich im Betrieb löst.

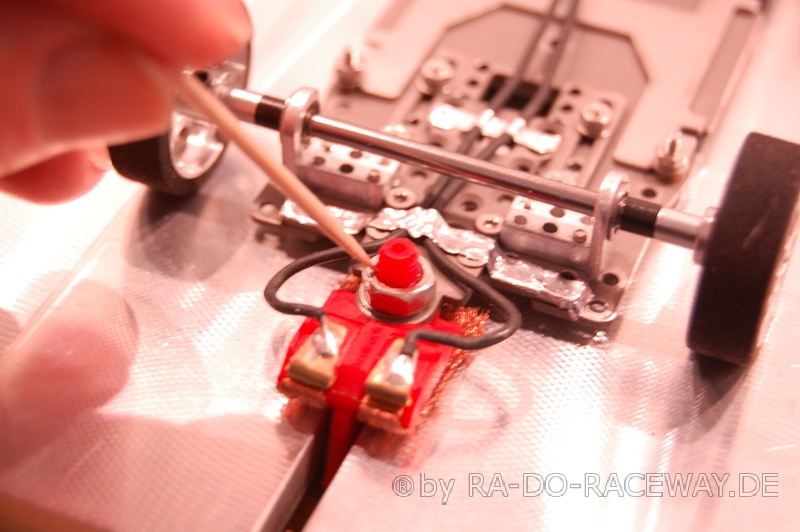

Um eine einwandfreie Rückstellung des Leitkiels beim Abflug zu erreichen (Einsetzer und Zeitnahme freuen sich), werden die Kabel als eine Art Rücksteller benutzt: Dazu muss mittels Klebeband das Kabel in eine „federnde Position“ gebracht werden.

Beim Einschieben der Schleifer und der „take ups“ für die Kabel müssen die Fahnen mit einer Zange etwas gebogen werden, damit man eine Vorspannung gegen Verlieren erhält.

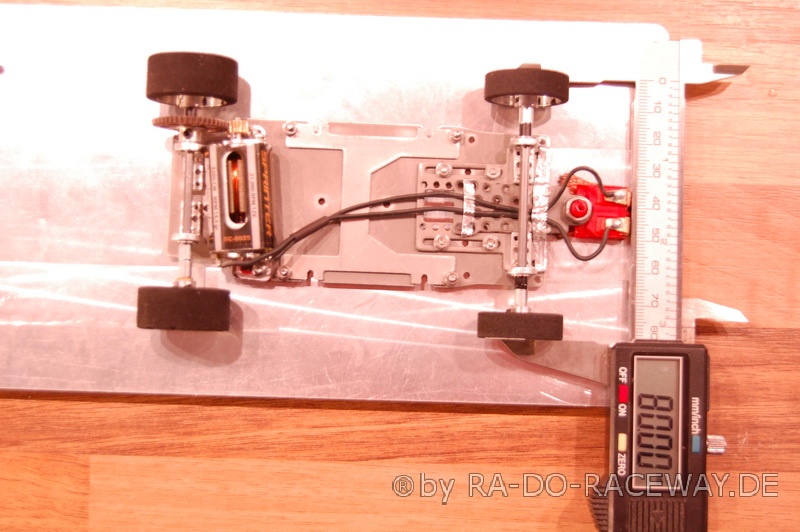

Dann werden die Räder auf den Achsen montiert.

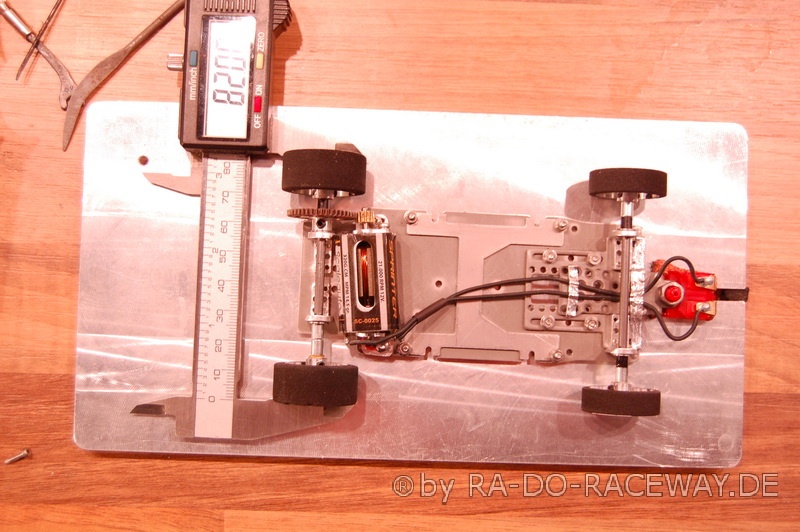

Vorne wird die maximal erlaubte Breite von 80mm mittels Distanzen voll ausgenutzt.

Dazu benötigt ihr pro Seite Achsdistanzen von 9mm Breite. In meinem Fall habe ich dieses mit jeweils einer 5er und einer 4er Distanz gemacht.

An der Hinterachse muss zu Gunsten des Freigangs der Räder eine Breite von knapp 82mm eingehalten werden, auch wenn das Regelwerk 83,5mm zulässt.

Die maximale Breite ist u.U. abhängig von der Karosserie. Bei meinem Martini ist nicht wesentlich mehr, als 82mm möglich.

Diese Breite erreicht man mit zwei 5er und einer 1er Distanz (11mm) gegenüber des Getriebes und Antriebsseitig mit einer 4er Distanz.

So, bis hier hin war das alles relativ einfach und grob vorbereitet. Bei folgenden Arbeiten sollte eine größtmögliche Sorgfalt an den Tag gelegt werden. Wer hier hudelt, wird kein konkurrenzfähiges Auto an den Start bringen.

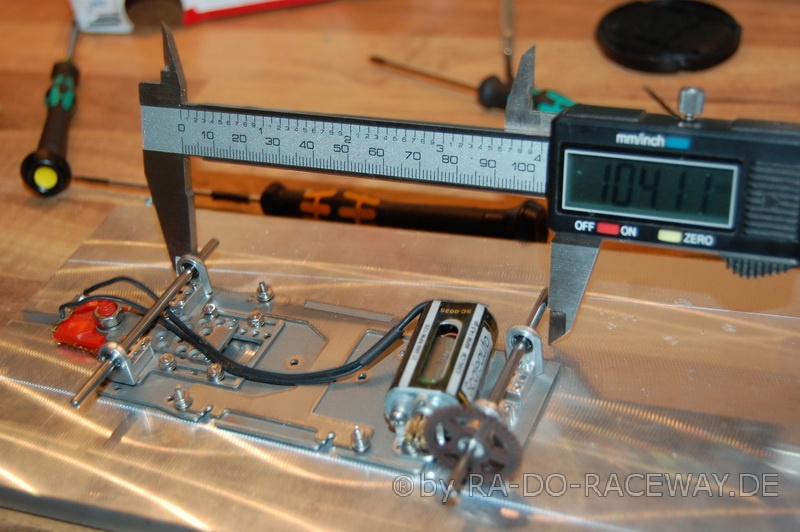

Es muss der exakte Achsabstand und der Spurlauf gefunden werden.

Dazu wird die Karosserie über das Chassis gesteckt und der Radstand grob nach den Radausschnitten ausgerichtet.

Dazu wird sich ausschließlich nach den hinteren Radausschnitten gerichtet. Wenn diese ihren Berührungspunkt oben mittig mit den Reifen haben, muss man den Vorderachsträger so justieren, dass die Vorderachse bzw. die Räder ebenfalls optimal in den vorderen Radausschnitten stehen.

Wenn die Position grob ermittelt wurde, wird der Radstand mit dem Messchieber kontrolliert. Rechts muss der selbe Radstand, wie links gemessen werden.

Ist das nicht der Fall, sitzen die Achsböcke auf der Karosserie nicht paralell zueinander, oder die Achsbockaufnahme (Voerderachsträger) ist schief verschraubt worden..oder beides!

Je genauer dieses Maß verglichen wird, umso exakter rollt das Auto später auch geradeaus, d.h. die Räder fluchten in Fahrtrichtung.

Wichtig ist, dass man zuerst versucht, den Achsabstand genau einstellen zu können. Sollte dieses nicht zufriedenstellend gelingen, muss man die Achsböcke nochmals lösen und sie entsprechend neu ausrichten.

Diese Arbeiten können durchaus etwas zeitaufwendig werden, doch wer hier schlunzt, wird kaum ein Top Auto auf die Bahn stellen – also Ruhe bewahren und sich die Zeit nehmen.

|

| Die Radstandvermessung sollte so genau, wie möglich geschehen. |

Wie gut das Auto läuft, kann man mit einem Rolltest auf glattem Boden durchführen. Wenn man das Spurzahnrad vom Motorritzel abkoppelt, schiebt man das Chassis an einer geraden Linie entlang. Dabei darf es keinen Bogen fahren und von der Geraden abweichen.

Nach dieser Arbeit wird das Getriebespiel durch Verschieben des Motors eingestellt. Zwischen Spurzahnrad und Motorritzel muss ein minimales Spiel eingehalten werden. Zur leichteren Montage kann man ein Feuchttuch zwischen das Getriebe ziehen. Nach dem Festschrauben nimmt man es wieder heraus und damit sollte ein minimales Spiel im Getriebe vorhanden sein.

Die Felgeneinsätze müssen nun noch in den Moosgummi-Rädern ihren Platz finden.

Da die Originalfelgen minimal größer sind, wird mittels einer Schlüsselfeile aussen an den Einsätzen minimal Material abgenommen.

Bei den vorderen Einsätzen muss die Nabenaufnahme gekürzt werden, damit sie schlüssig in die Felgen passen.

Diese Feilarbeiten sind in maximal 5 Minuten erledigt, es ist also keine wirklich große Hürde, die Einsätze samt Brensscheiben zu montieren.

|

|

| Vorne müssen die Nabenaufnahmen gekürzt werden | Der Durchmesser muss minimal kleiner gefeilt werden |

|

|

| Fertiges Rad…. | und hier mit Reifenstickern. Markierungen sind keine Pflicht. |

Die Vorderräder müssen mit etwas Sekundenkleber versiegelt werden, da sie sonst zu viel Grip aufbauen! Dieses gilt insbesondere bei den Bahnen, wo Glue als Haftmittel verwendet wird! (Ra-Do-Raceway in der kommenden Saison)

Am schnellsten geht es, wenn ihr die Vorderräder auf eine Achse steckt und sie auf einer gelegten Spur sekundenkleber abrollt.Danach solltet ihr die Räder mit der Reifenschleifmaschine Überschleifen und den Vorgang wiederholen, bis ihr eine geschlossene Fläche erhaltet.

Dabei darauf achten, dass ihr die Räder nicht Untermaß schleift!

Solltet ihr keine Schleifmaschine haben, könnt ihr das am Ra-Do-Raceway vornehmen. Dazu solltet ihr aber 30 Minuten Zeit einplanen!

Mit diesen Arbeiten steht das Chassis fertig zur Hochzeit bereit, nun muss die Karosserie durch einige wenige Maßnahmen noch stabilisiert und ausgerichtet werden.

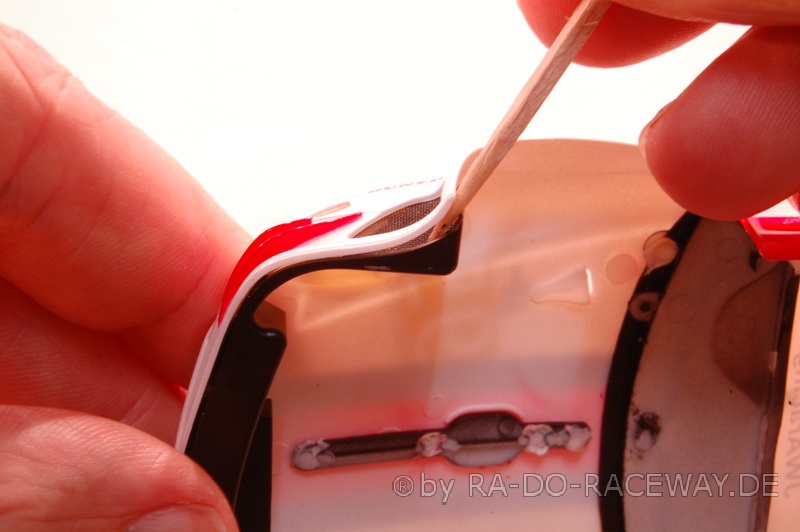

Folgende Stellen müssen gegen Bruch verklebt werden:

Nach diesen Verklebearbeiten merkt man deutlich, dass die karosserie wesentlich steifer wird. Die durchgeführten Verklebungen bringen zudem mehr Stabilität im dünnen Dachbereich. Besonders die A-Säulen sind oberhalb der Spiegel „Sollbruchstellen“, die man stabiler durch sorgfältiges Verkleben in diesem Bereich machen kann.

Damit die Karosserie möglichst gerade mit den Karohaltern verschraubt werden kann, müssen die Montagezapfen von etwaigen Kunststoffgraten und Spänen entfernt werden.

Dazu benutzt man am besten eine kleine Schlüsselfeile.

Achtung: an diesen Stellen nicht zu grob heran gehen! Der Kunststoff ist schnell ungleichmäßig abgefeilt und der Effekt ist dann genau das Gegenteil von dem, was erreicht werden soll!

|

| Montagezapfen entgraten. |

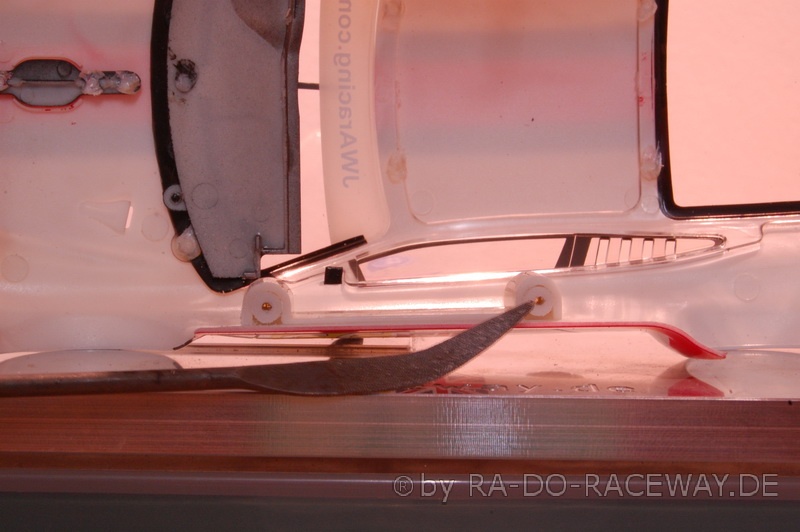

Auf die Montagezapfen müssen Unterlegescheiben gelegt werden, da insbesondere hinten die großen Räder in der Karo anlaufen. In meinem Falle hat pro Zapfen eine Scheibe mit 0.40mm genügt.

Da diese Distanz wahrscheinlich von Karosserie zu Karosserie variiert, muss die Höhe individuell angepasst werden.

Doch merke: je höher die Karosse aufgesetzt wird, desto mehr neigt das Fahrzeug zum kippen. Hierbei gilt global: „so viel, wie nötig und so wenig, wie möglich!“

Wenn normale U-Scheiben verwendet werden, muss jede Scheibe mit dem Messchieber kontrolliert werden! Toleranzen in der Stärke von über 1/10tel sind keine Seltenheit!

Wenn das geschehen ist, muss das Chassis exakt gerade in der Karosserie positioniert werden.

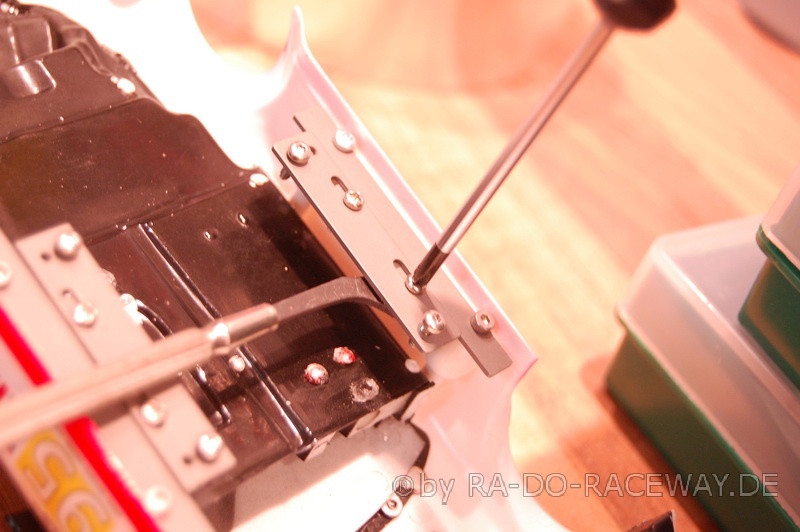

Dieses wird durch das leichte Lösen der Karohalter gemacht.

WICHTIG: auf keinen Fall die Kreutzschlitzschrauben komplett entfernen, sondern nur minimal lösen, damit man die Aufnahmen verschieben kann!

Diese Schrauben unbedingt duch flache (Senkkopf-) Schrauben ersetzen! Es hat sich rausgestellt, das die Karo sonst auf der Grundplatte aufliegt!!

Der Austausch ist zwar etwas fummelig, aber nehmt euch lieber die Zeit, die Schrauben nacheinander zu wechseln, da sonst die Position verloren geht und ihr die Karosse neu positionieren müsst!

Wenn die Karosserie endlich exakt sitzt, wird der Wackel überprüft.

Beim Antippen muss das Spiel des H-Trägers gleichmäßig zu spüren sein, d.h. es darf der Deckel nicht seitlich über die Diagonale kippen oder gar klemmen.

Auch beim Tippen an die Dachkante muss die Karo in den Wackel zu tippen sein.

Wenn dieses nicht einwandfrei gewährleistet ist, hat sich beim „Verheiraten“ etwas verklemmt und es muss die Karoaufnahme an den Montagesockeln nochmal kontrolliert werden.

Ein leichtgängiger Wackel, der ohne Verkanten arbeitet, ist die beste Basis für ein performantes Auto, das sich in den Kurven spurstabil mit guten Gripp fahren lässt.

|

|

| Wackeltest: vorne tippen… | ..hinten tippen… |

|

|

| seitlich am Dach tippen. Wenn sich alles ohne Hakeln bewegt, ist der Wagen pefekt aufgesetzt. |

|

TATTAAA – das wars!…war ja auch genug, ich weiß, aber SLOTRACING, wie wir es verstehen, findet eben nicht erst an der Bahn statt, sondern beginnt schon beim Aufbau des Autos! 😉

Ich hoffe, dieses Pamphlet ist für euch einigermaßen verständlich geschrieben und dokumentiert.

Ich habe alles, was ich zum Optimieren eines SCALEAUTO weiß, hier nach bestem Wissen und Gewissen niedergeschrieben und hoffe, dass damit eine größtmögliche Transparenz bei dem Bau eines Autos gegeben ist.

Ein Danke geht natürlich auch an STIWI, BERNIE, STAPPI und DISO, die nützliche Tipps zur Erstellung dieser Dokumentation gegeben haben.

Hier könnt ihr auch ein vorformatiertes PDF zum Ausdrucken runterladen:

…und noch ein paar Bilder…nur so, ohne Hintergrund, weils schööön ist und ich nun froh bin, den Mist fertig zu haben – hoffentlich!?

MAXX

|

|

|

|

</style=“text-align:justify“>

So, kann los gehen:

Hab auch ein schlechtes Gewissen, dass ich schon so früh mit dem Auto fertig bin. 😉

Tolles Auto,

du brauchst kein schlechtes Gewissen zu haben, lange ist es nicht mehr bis zum 2.Juni.

Für alle, die es nicht mitbekommen haben, hier noch einmal der Link zur Einladung:

http://www.hoe-ring.de/termine.html

Wir haben auch schon drei Porsches fertig. Keine Ahnung, wie ich hier ein Bild einstellen kann?

Ich hab´s doch verstanden.

Hier noch ein fertiger Porsche:

na, das aber schick! 8)

dann noch die häßlichen sc-farbringe ab und nen reifen-sticker von michelin druff 😉

Geht klar mit den Sticker.

Jetz noch eine Frage an alle, die schon mit dem Porsche gefahren sind. Wie ist denn bei euch der Sound? Meiner macht einen Lärm, so dass ich mir schon überlegt habe, ob ich zum RollOut Gehörschutz bereit lege. Es ist ein hässliches Klappern und Rappeln bei jedem Lastwechsel. Das Getriebehäulen war so laut, dass ich schon auf die bewährte Kombi Sigma/JP gewechselt habe.

Hi,

laut sind die Dinger. Ist eben kein dämmendes Moosgummi zwischen Karosse und Fahrwerk.

Wer ein Wunderwerk der Technik erwartet hat wird entteucht.

Vom Getriebe ist meiner nicht so laut, wobei ich auch wesntlich leisere Autos habe.

Man muß halt schauen das der Motor plan aufliegt, das die Lager mit den Achsböcken verklebt sind und dann das Flankenspiel einstellen.

Ein Klecks Getriebefett und der Krach sollte sich in Grenzen halten.

Ist eben für alle gleich.

man könnte zu BERNIE's tipp auch noch ein 12er aluritzel von SC verbauen. ALU dämpft die vibrationen durch die welle etwas besser, als messing.

bei meinen anderen autos sind die alus wirklich extrem leise – leider erkauft man sich das aber mit höherem verschleiß – vor allem dann, wenn das getriebespiel nicht akribisch eingestellt wird 🙁

Motorsitz, Lager, Getriebe- und Achs-Spiel hatte ich alles kontrolliert. Auch Fetten hat nichts gebracht. Mit einem Sigma Nylon-Ritzel war´s auch nicht viel besser. Erst mit der Kombi Nylon-Ritzel mit JP-Zahnrad war das Getriebegeräusch weg. Bleibt halt nur noch das Rappel und Klappern. Das gehört dann wohl zu der Rennserie.

moinsen zusammen.

die test-sessions am ra-do-raceway haben nun doch das gezeigt, was mir bereits prophezeiht wurde!

da ich aber auch selber lernen musste, wie man (m)einen namen tanzt, möchte ich immer selber lernen, wie es richtig sein muss – in dem fall, dass bei geglueter bahn die vorderräder irgendwann grip aufbauen und dass das auto dann schnell aus der kurve kippt, wenn man es übertreibt!

demnach dürft/müsst ihr die räder nun versiegeln!

aufgrund fehlendem equippment bei einigen (reifenschleifmaschine) wollte ich gerne auf diese maßnahme verzichten, leider geht es aber ohne versiegelte reifen vorne gerade für die "gelegenheitsfahrer" deutlich schlechter um die kurven im grenzbereich!

auch hat sich gezeigt, dass durch das verbot von unterlegscheiben am h-träger die karosserie bei einigen klemmen kann, bzw. auf der grundplatte an den vier schrauben aufsitzt.

da ich aber nach wie vor keine bastellei am h-träger möchte, kann man natürlcih die schrauben mit dem rundkopf durch senkschrauben ersetzen, denn die schrauben sind bekanntlich freigestellt!

das ist zwar keine optimale lösung i.s. befestigungstechnik, ist aber durchaus funktionell, was den freigang der karo anbelangt.

einige jungs haben diesen kniff bereits völlig "legal" vollzogen, ich möchte diesen hilfreichen tipp euch nicht vorenthalten, es soll ja transparent bleiben!

diese beiden dinge habe ich oben im text eingepflegt, wer also ein pdf ausgedruckt haben sollte, muss dieses der aktualität halber nochmal tun =)

ach ja: wer keine schleifmaschine für die räder hat, kann sich bei mir melden. ich werde vor den beiden ersten läufen nochmal kurzfristig eine testsession anberaumen!

MAXXderallesselberlernenwillauchwennallegesagthabenmachdasanders!

Der Motor SC0025 mit der langen Öffnung ist seit langer Zeit mal wieder lieferbar!

Falls noch jemand den Motor mit der kleinen Öffnung fährt und gerne auf den mit der langen Öffnung umrüsten möchte, dann kann er das jetzt rechtzeitig vor dem ersten Rennen machen.

Hallo Max,

das ist eine perfekte Anleitung zum Aufbau eines Scaleautos. Danke dass du dir die Zeit genommen hast.

Gruß Jörg